-

断熱耐火レンガの成形プロセスとは何ですか

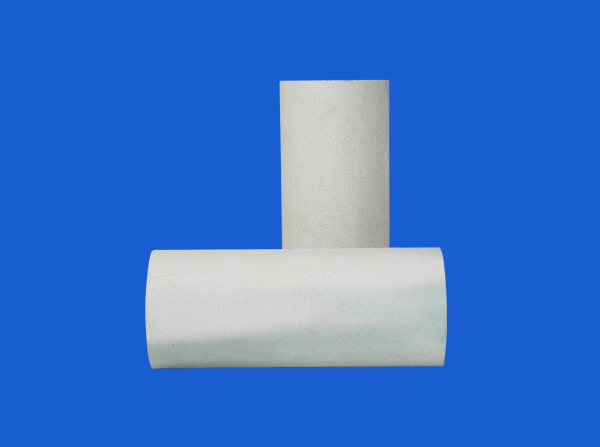

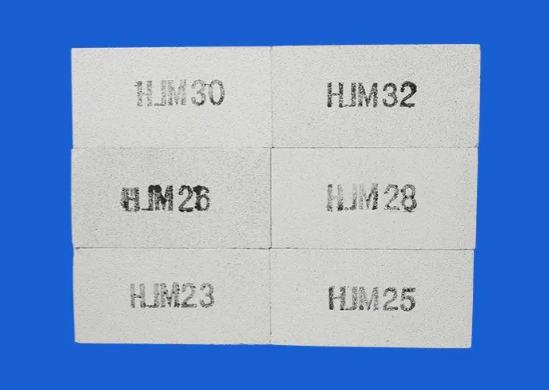

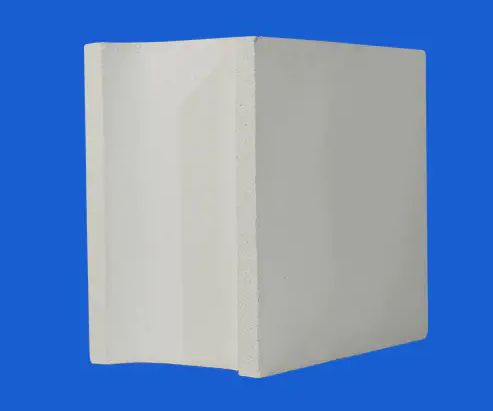

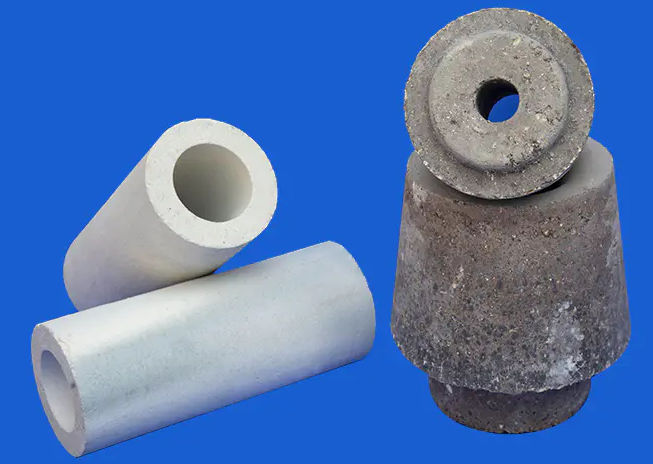

断熱耐火レンガ 高温産業分野で重要な役割を果たしており、その成形プロセスは製品の品質と性能を決定する重要な要素です。成形プロセスの選択は、製品の構造安定性や断熱性能に影響を与えるだけでなく、生産効率やコスト管理にも直接関係します。したがって、さまざまな成形法の特性と適用範囲を理解することは、製品の競争力を向上させる上で非常に重要です。 スラリー射出成形技術 スラリー射出成形は、薄肉中空製品に適した効率的な成形プロセスです。石膏型に泥を注入し、石膏の吸水特性を利用して泥中の水分を徐々に吸収し、比較的乾燥した泥膜を形成する工法です。時間が経つにつれて、泥の膜は厚くなり続け、最終的には必要なグリーンボディの厚さに達します。このとき、型内の余分な泥を流し出し、成形体がある程度の強度になったところで脱型、乾燥、補修を行います。スラリー射出成形用の泥水の含水率は通常 35% ~ 45% であり、熱電対スリーブ、高温炉管、るつぼなどの薄肉中空製品の製造に広く使用されています。このプロセスにより、製品の品質を確保しながら、生産効率を効果的に向上させ、コストを削減できます。 プラスチック成形(押出成形) 押出成形としても知られるプラスチック成形は、主にストリップやチューブ状のブランクを製造するために使用されます。含水率16~25%の可塑性粘土を使用し、連続スパイラル押出機またはブレードミキサーと油圧プレスを併用して混合、押出、成形する方法です。押出成形プロセス中、粘土は強い圧力の下でダイの穴を通過し、均一な断面のブランクを形成します。この成形法は、生産効率が高く、ブランクサイズが安定し、表面仕上げが良好であるという利点があり、特に均一な断面を有する帯状や管状の耐火物製品の製造に適しています。 機械圧縮成形技術 機械圧縮成形はセミドライ成形とも呼ばれ、含水率約 2% ~ 7% の粘土を使用してブランクを作成します。このプロセスは、さまざまなレンガプレス、タンピングマシン、振動マシンによって成形されます。機械圧縮成形で得られるブランクは、プラスチック成形に比べて密度が高く強度が高く、乾燥・焼成時の収縮が少なく、製品サイズのコントロールが容易です。機械プレスは耐火物製造で一般的に使用される成形法の 1 つで、溶融コランダム、ムライト、ジルコニウム コランダムなどの高度な耐火物材料の製造に広く使用されています。 機械プレスでは、さまざまな生産ニーズを満たすために、さまざまな特定の成形方法に細分化することもできます。摩擦レンガプレスは、摩擦ホイールを使用してスライダーを駆動し、リードスクリューを通って上下に移動し、泥を押します。装置の構造がシンプルで、操作やメンテナンスが容易で、高い適応性を備えています。耐火物製造に広く使用されている成形装置です。油圧レンガプレスは液体エネルギーの伝達を通じて静圧を生成し、スムーズに動作し、両面加圧し、圧力調整が簡単です。耐火物成形プロセスの要件を満たし、プレスレンガの品質を保証します。高性能油圧レンガプレスは真空脱泡機能も備えており、大型転炉内張りレンガやカーボン含有特殊品など、さまざまな耐火物製品の成形に適しています。 レバー式レンガプレスは機械的なレバー構造を採用し、固定された金型内で両面加圧を行います。パンチストローク値が一定であり、各種耐火レンガの製造に適しています。この成形法は、フレキシブルな運用と高い生産効率という利点を持ち、耐火物分野では欠かせない成形技術の一つです。

続きを読む -

断熱耐火レンガの製造プロセスの重要なステップは何ですか

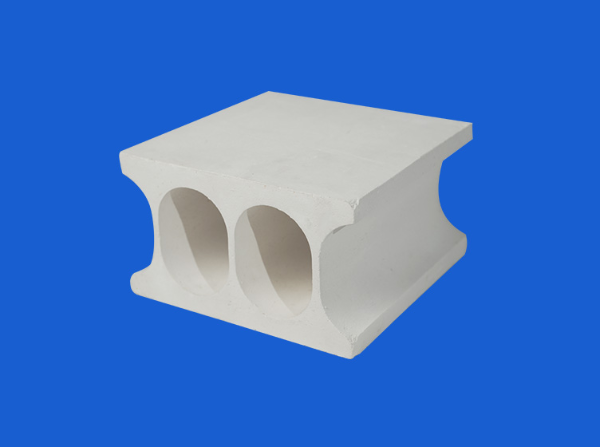

断熱耐火レンガ 極度の高温環境下でも構造安定性と断熱性能を維持できる重要な材料です。冶金、建材、化学など多くの産業分野で広く使用されています。その製造プロセスは複雑かつ繊細であり、それぞれのつながりが最終製品の品質と性能に直接影響します。 製造工程では、原材料の準備と選別が最初のステップです。高品質の原材料は、高品質の断熱耐火レンガを製造するための基礎となります。主な原料はシリカ、アルミナ、粘土などです。原料の選択は、要求される耐火性と断熱性能に応じて異なります。均一な粒子サイズを確保するために、厳密に選別および粉砕する必要があります。これは、その後の処理に便利です。特にケイ酸質断熱耐火レンガの場合、製品の優れた性能を確保するには、SiO2 含有量が 91% 以上である必要があります。 次に、粉末の微粉砕と骨材の選別が重要な関係となります。選別された原料をボールミルや気流ミルなどの装置で細かく粉砕し、原料を微粉末に粉砕することで粒子間の結合力を高め、製品の密度を向上させる必要があります。同時に、凝集体(より大きな粒子)をスクリーニングして、異なるサイズの粒子が後続の配合で合理的に一致して安定した構造を形成できることを確認する必要があります。 製造プロセスは、配合と均一混合の段階で重要な段階に入ります。この段階で最終製品の性能が決まります。必要な耐火性、断熱性能、お客様の具体的な要件に基づいて、さまざまな原材料の比率が正確に計算されます。材料を混合した後、すべての原料をミキサーで均一に混合します。このプロセスでは、泥の均一性と可塑性を確保するために、添加する水の量と混合時間を厳密に制御する必要があります。 成形プロセスは、均一に混合された泥を目的の形状のブランクに変換するプロセスです。断熱耐火レンガの成形方法には、グラウト成形、プラスチック成形(押出成形)、機械プレス成形などがあります。グラウト成形は、熱電対スリーブなどの薄肉中空製品に適しています。プラスチック成形は、チューブなどのブランクの製造によく使用されます。機械プレス成形は、ブランク構造が緻密で強度が高く、寸法制御が容易であるため、現在の耐火物製造において最も広く使用されている成形方法となっています。 形成されたブランクは、余分な水分を除去し、焼成プロセス中の水分の過度の蒸発による亀裂を防ぐために乾燥する必要があります。乾燥したブランクは窯に入れられ、高温で焼成されます。この過程で、原料中の鉱物成分が一連の物理的・化学的変化を起こして安定した結晶構造を形成し、耐火断熱煉瓦に優れた耐火性と断熱性をもたらします。焼成温度と焼成時間を厳密に制御することが、製品の品質と性能を確保する鍵となります。 最後に、焼成された断熱耐火レンガを研磨して表面の傷やバリを除去し、それによって製品の美しさと性能を向上させる必要があります。完成品は品質基準を満たさないレンガを取り除くために厳密に選択され、出荷されるすべての断熱耐火レンガが業界基準と顧客の要件を確実に満たすようにします。

続きを読む -

セラミックファイバーおよびセラミック製品の熱伝導率に関係する要因は何ですか?

セラミックファイバーとセラミック製品 優れた断熱特性により、冶金、航空宇宙、化学産業などの高温分野で広く使用されています。熱伝導率は材料の熱伝導率を測定するための重要な指標です。セラミックファイバーは熱伝導率が低いため、高温環境における熱損失を効果的に低減でき、エネルギー効率が向上します。 1. 材料構成 セラミックファイバーの熱伝導率は、まずその材料組成と密接に関係しています。セラミックファイバーは通常、アルミニウム、シリコン、ジルコニウムなどの無機物質で構成されています。さまざまな成分の割合は、材料の微細構造と熱伝導率に直接影響します。たとえば、アルミニウムの添加により材料の断熱効果が高まるため、アルミニウム含有量が高いセラミック繊維は一般に熱伝導率が低くなります。さらに、ジルコニウムを使用すると、高温耐性がさらに向上し、熱伝導率にも影響を与える可能性があります。 2. 繊維径と構造 セラミックファイバーの直径と構造も熱伝導率に大きく影響します。繊維が細いほど、その表面積が大きくなり、より多くのガス中間層を形成することができます。これらのガス層は熱の伝導を減らすのに役立ち、それによって熱伝導率が低下します。レート。対照的に、より太い繊維は固体を通る熱の伝導経路を増加させ、それによって熱伝導率が増加します。したがって、繊維の直径を最適化することで、断熱特性を大幅に向上させることができます。 3. 密度 セラミックファイバーの密度は、その熱伝導率に直接影響します。密度が低いということは、より多くのガス中間層が存在することを意味し、熱の伝導を減らすのに役立つため、密度が低いセラミック繊維は通常、断熱性能に優れています。逆に、密度が高すぎると、熱伝導率が増加する可能性があります。製造プロセス中に、材料の密度を調整することで、材料の熱伝導率を効果的に制御できます。 4. 温度 温度もセラミックファイバーの熱伝導率に重要な影響を与えます。温度が上昇すると、材料の熱伝導率が増加します。これは、高温では原子や分子の動きが活発になり、熱伝導が促進されるためです。したがって、高温用途では、特定の環境での断熱効果を確保するために、実際の動作温度でのセラミックファイバーの熱伝導率の変化を考慮する必要があります。 5. 水分含有量 セラミック繊維の含水率も熱伝導率に大きな影響を与えます。湿気が存在すると、特に高湿度の環境では、蒸発または熱伝導によって熱伝導率が増加します。セラミックファイバーの低い熱伝導率を維持するには、断熱性能に影響を与える過剰な水分を避けるために、その水分含有量をできる限り制御する必要があります。 6. 製造工程 セラミックファイバーの製造プロセスも熱伝導率に影響し、さまざまな成形技術や焼結技術の使用により材料の微細構造に違いが生じ、それが熱伝導率に影響を与える可能性があります。合理的なプロセスパラメータにより、繊維の断熱性能が効果的に向上し、熱伝導率が低下します。

続きを読む -

カルシウムシリコンプレートはなぜ腐食に強いのですか?

カルシウムシリコンプレート 冶金、化学工業、建設、その他の分野で広く使用されている重要な材料です。優れた耐食性により、多くの過酷な環境でも優れた性能を発揮します。カルシウムシリコン板が優れた耐食性を示す理由を、材料組成、物性、使用環境、表面処理などのさまざまな側面から解説します。 1. 材料構成 カルシウムシリコンプレートは主にカルシウム(Ca)とシリコン(Si)の2つの元素で構成されています。カルシウムは合金中で強い還元性を持ち、酸素や硫黄などの腐食性元素と効果的に反応して安定した石灰化を形成し、基材を腐食から保護します。シリコンは合金の強度と耐摩耗性を向上させるだけでなく、耐食性にも貢献します。この2つの組み合わせにより、カルシウムシリコンプレートは腐食環境下で保護酸化皮膜を形成し、耐食性がさらに向上します。 2. 物性 カルシウムシリコンプレートの物理的特性も、その良好な耐食性に貢献します。この合金は高温でも安定した性能を維持でき、さまざまな化学媒体の侵食に耐えることができます。優れた熱伝導性と電気伝導性により、高温または大電流環境でも良好な性能を発揮します。また、カルシウムシリコン合金板は膨張率が低いため、温度変化による変形が少なく、応力による材料損傷が軽減され、腐食のリスクが軽減されます。 3. アプリケーション環境 カルシウムシリコン合金板は通常、高温、高湿、腐食性ガスを伴う化学装置、冶金炉、高温反応炉で使用されます。優れた耐食性により、カルシウムシリコン合金板は過酷な環境下でも長期間安定して機能し、材料のメンテナンスや交換の頻度が減り、ランニングコストが削減されます。石油化学、製薬、食品加工、その他の産業では、安全な生産を確保するために、カルシウムシリコン合金プレートが貯蔵タンク、パイプライン、反応器の製造に広く使用されています。 4. 表面処理 カルシウムシリコン合金板の表面処理工程により、耐食性も大幅に向上します。一般的な処理方法には、溶射、溶融めっき、電気めっきなどがあります。これらの表面処理により、合金プレートの表面に保護膜が形成され、腐食性媒体の侵入を効果的にブロックできます。例えば、溶融亜鉛めっき技術は、カルシウムシリコン合金板の表面に亜鉛層を形成し、耐食性を高めることができます。このようにして、カルシウムシリコン合金プレートの耐用年数が延長され、メンテナンスコストが大幅に削減されます。 カルシウムシリコン合金プレートの優れた耐食性は、その独特の材料組成、優れた物理的特性、適切な使用環境、および効果的な表面処理技術によってもたらされます。これらの要因により、カルシウムシリコン合金板はさまざまな過酷な条件下でも安定した性能を維持し、さまざまな分野で広く使用されています。科学技術の進歩に伴い、カルシウムシリコン合金板の製造プロセスと応用技術は向上し続け、その耐食性は向上し続け、産業および建設分野でより信頼性の高い材料の選択肢を提供します。

続きを読む -

不定形耐火物の安定性に対する建設技術の影響は何ですか?

不定形耐火物 は高温の産業機器で重要な役割を果たしており、その建設技術は材料の安定性と耐用年数に直接影響します。合理的な施工方法であれば、モノマー耐火物は実際の用途において最高の性能を確実に発揮できますが、施工技術が不適切だと亀裂や剥離などの問題が発生し、全体の安定性に影響を与える可能性があります。 1.材料の準備 建設前のモノマー耐火材料の準備は非常に重要です。まず原材料の品質と割合を確保することが基本です。 材料の均一性: 局所的な性能の欠陥を避けるために、コンポーネントが均一に分散されていることを確認するために、建設前にモノマー耐火材料を完全に混合する必要があります。 水分管理: 使用中の水分の添加は厳密に管理する必要があります。水分が多すぎたり少なすぎたりすると、材料の性能や硬化効果に影響します。 2. 施工方法 モノマー耐火物の建設方法は、その安定性に直接影響します。一般的な施工方法には、流し込み、吹き付け、鋳造などがあります。 注ぐプロセス: 注ぐプロセスでは、空隙や気泡が発生しないように、材料が装置内に迅速かつ均一に充填されるようにする必要があります。これらの欠陥は、材料の強度と断熱性能を低下させます。 スプレー工程:均一な膜厚を実現するために、スプレーガンの移動速度とスプレー角度を確保する必要があります。不均一な噴霧は局部的な強度低下を引き起こし、耐火性能に影響を与える可能性があります。 鋳造プロセス: 鋳造プロセスでは、脱型時の損傷を軽減し、耐火材料の完全性を確保するために、金型の設計と表面処理に注意を払う必要があります。 Ⅲ.硬化と乾燥 施工完了後の養生と乾燥は、不定形耐火物の安定性を確保するための重要なステップです。 硬化時間:硬化時間は材料の特性に応じて合理的に調整する必要があります。硬化時間が短すぎると材料の強度が不足する可能性があり、硬化時間が長すぎると収縮やクラックが発生する可能性があります。 温度と湿度の管理: 硬化および乾燥環境の温度と湿度は、材料の安定性にとって非常に重要です。高温低湿の環境は硬化を促進しますが、乾燥が早すぎるとひび割れの原因となります。したがって、環境条件を制御するために適切な措置を講じる必要があります。 IV.工事中のモニタリング 建設プロセス中、リアルタイム監視により潜在的な問題を効果的に回避できます。 技術トレーニング: 建設担当者は専門トレーニングを受け、建設技術と材料の特性を習得し、不適切な操作によって引き起こされる問題を軽減する必要があります。 品質検査: 建設後、問題を適時に検出して修復するために、材料が設計要件を満たしていることを確認するために、必要な品質検査を材料に対して実行する必要があります。 建設プロセスは不定形耐火物の安定性に重要な役割を果たします。材料の準備、施工方法、硬化と乾燥のプロセス、そしてその後のメンテナンス管理はすべて、性能と信頼性に影響を与える重要な要素です。科学的かつ合理的な建設プロセスを通じて、不定形耐火物の安定性を向上させ、耐用年数を延長し、高温産業用途でより大きな役割を果たすことができます。この目標を達成するには、建設担当者は建設プロセスのあらゆるつながりを完全に理解し、極限条件下での不定形耐火物の信頼性と安全性を確保する必要があります。

続きを読む -

耐火断熱煉瓦の断熱性能に関係する要因は何ですか?

断熱耐火レンガ 高温産業用途、特に炉や熱処理装置において重要な役割を果たします。これらのレンガの主な機能は、優れた断熱性を提供して熱損失を減らし、エネルギー効率を向上させることです。しかし、断熱耐火レンガの断熱性能は静的なものではなく、多くの要因の影響を受けます。 1. 材料構成 断熱耐火レンガの断熱性能は、その材料組成と密接に関係しています。一般的な絶縁材は以下の通りです。 軽量耐火物:熱伝導率の低い発泡粘土や発泡セラミックスなどの軽量耐火物を使用することで、熱伝導を効果的に低減します。 繊維材料: 繊維材料 (セラミック繊維やケイ酸アルミニウム繊維など) を断熱耐火レンガに追加すると、断熱性能がさらに向上し、全体の密度が低下します。 気孔構造: レンガ本体の気孔構造も断熱性能に影響します。細孔の存在により熱の伝導が減少し、断熱層が形成されることがあります。 2. レンガの密度 レンガの密度は断熱性能に影響を与える重要な要素です。一般に密度が低いほど熱伝導率が低くなり、断熱効果が高まります。これは、低密度レンガにはより多くの細孔が含まれており、熱の伝導を効果的に防ぐことができるためです。ただし、密度が低すぎるとレンガの強度に影響を与える可能性があるため、設計時に断熱性と機械的特性のバランスを見つける必要があります。 3. 温度範囲 断熱耐火レンガの断熱性能は温度によって異なります。一般に、温度が高くなるとレンガの熱伝導率が増加し、断熱性能が低下する可能性があります。したがって、断熱耐火レンガを設計する際には、実際の使用温度での性能を考慮する必要があります。 4. レンガの厚さ レンガの厚さは断熱能力に直接影響します。熱は反対側に伝導するためにより厚い材料層を通過する必要があるため、通常、より厚い断熱レンガはより優れた断熱性能を備えています。ただし、レンガが厚すぎると重量が増加し、施工難易度が高くなりますので、レンガの厚さを選択する場合は、実際の用途のニーズを総合的に考慮する必要があります。 5. 施工品質 施工品質も耐火断熱レンガの断熱性能に大きく影響します。レンガ間の隙間や接合部の処理が適切でないと熱漏れの原因となります。したがって、断熱レンガの効率的な断熱を確保するには、正しい施工方法と良好な密閉が鍵となります。 6. 環境要因 外部環境も耐火断熱レンガの断熱性能に影響を与えます。たとえば、周囲の空気の流れ、湿度、気圧などの要因がレンガの熱伝導率に影響を与える可能性があります。用途によっては、外部からの熱放射もレンガの断熱効果に影響を与えるため、設計時に環境の総合的な影響を考慮する必要があります。 7. 寿命 耐火断熱レンガの性能は、耐用年数の延長に伴い、特に高温や腐食性の環境では徐々に低下する可能性があります。経年劣化、熱疲労、化学浸食によりレンガの構造が変化し、断熱性能に影響を与える可能性があります。したがって、定期的な検査と老朽化した断熱レンガの交換は、システムのパフォーマンスを維持するための重要な対策となります。

続きを読む -

不定耐火キャスタブルの耐熱衝撃性に影響を与える要因は何ですか?

不定耐火物キャスタブル 高温産業で一般的に使用される耐火材料です。強い可塑性を持ち、さまざまな使用環境に応じて調整できます。この材料は主に鉄鋼、ガラス、セメント、石油化学などの分野で使用され、高温機器の保護ライニングの役割を果たします。耐熱衝撃性はこの材料の重要な特性の 1 つであり、極端な温度変動下でも構造安定性を維持できるかどうかを決定します。以下に、不定耐火キャスタブルの耐熱衝撃性を左右する主な要因を詳しく紹介します。 1. 材料の構成 不定耐火キャスタブルの耐熱衝撃性は、その材料の組成に大きく依存します。一般的な成分には、耐火骨材、結合剤、添加剤が含まれます。 耐火骨材:高アルミナボーキサイトやマグネシアなどの材料は、材料の高温強度を高めることができます。骨材粒子のサイズ分布や形状、材料自体の熱膨張係数が耐熱衝撃性に影響します。一般に、細粒骨材は緻密な組織を形成しやすく、耐熱衝撃性が向上します。 結合剤: 高アルミナセメントまたはポリマーが一般的な結合剤です。バインダーは耐火材料の結合と構造支持の役割を果たしますが、バインダーの種類が異なれば耐熱衝撃性にも異なる影響を及ぼします。より優れたバインダーは、温度が変化したときの熱膨張応力に効果的に抵抗できるため、亀裂の形成を防ぐことができます。 添加剤:シリカ粉末やアルミナなどの微量元素を添加することにより、材料の密度と安定性を高めることができます。これらの添加剤は、材料内部の熱応力を軽減し、温度変化時の材料の亀裂のリスクを軽減します。 2. 熱膨張係数 材料の熱膨張係数は、温度変化による寸法変化の大きさを直接決定します。材料の熱膨張係数が大きすぎると、急激な温度変化時に体積膨張・収縮によりクラックが発生しやすくなります。 不定耐火キャスタブルの耐熱衝撃性は、材料間の熱膨張係数の一致を考慮する必要があります。異なる耐火材料成分を合理的に選択し、各成分の熱膨張係数を最適化することにより、異なる材料間の応力を効果的に軽減し、全体の熱衝撃耐性を向上させることができます。 3. 材料の密度 不定耐火キャスタブルの密度は、その耐熱衝撃性に直接影響を与えるもう 1 つの重要な要素です。高密度材料は細孔の存在を減らすことができるため、高温および急速な冷却および加熱環境下での材料の亀裂に対する耐性が高まります。 低気孔率: 気孔は材料の弱点であり、応力集中点になりやすいです。急激な温度変化により細孔周囲の応力が大きくなり、クラックが発生する場合があります。したがって、材料の密度を制御すると、気孔や亀裂の存在が減少し、耐熱衝撃性が大幅に向上します。 構造密度: 建設プロセス中に、適切な振動処理と成形技術により材料の構造がより緻密になり、内部の空隙の存在が回避され、熱衝撃耐性が向上します。 4. 熱衝撃サイクル数 材料は使用中に複数回の熱衝撃サイクルを受けます。つまり、温度は高温から低温に低下し続け、その後、低温から高温に上昇します。熱衝撃サイクルの数と振幅は、耐熱衝撃性に重要な影響を与えます。 熱衝撃の回数が少ない: 一定回数の熱衝撃の下では、材料に明らかな亀裂が見られない場合があります。ただし、熱衝撃の回数が増えると、材料内の微小亀裂が徐々に拡大し、最終的には材料の破損につながります。したがって、高温や複数の熱衝撃サイクルに耐えられる材料を選択することは、耐熱衝撃性を向上させる重要な手段です。 熱衝撃温度差:温度変化が大きすぎると、材料内部の熱応力が急激に増加します。特に表面温度と内部温度が不均一な場合、熱応力がより顕著になり、亀裂が発生します。したがって、不定耐火キャスタブルは、温度差による応力集中を軽減するために良好な熱伝導率を備えている必要があります。 5. 接着強度 材料の耐熱衝撃性は、その内部構造の結合強度と密接に関係しています。結合強度が高いほど、外部の熱応力に対処したときに材料に亀裂が発生する可能性が低くなります。 材料の強度と靭性: 耐火材料は、特に高温環境において、一定の強度と靭性を備えている必要があります。材料の強度が不十分な場合、熱応力が許容範囲を超えて材料の損傷につながる可能性があります。靭性の高い材料は熱応力の一部を吸収し、亀裂の拡大を防ぐことができます。 界面結合: 不定耐火キャスタブルはさまざまな材料で構成されているため、異なる材料間の界面結合強度も全体の耐熱衝撃性に影響します。界面の結合強度が不足すると、急激な温度変化により剥離や脱落が起こりやすくなります。

続きを読む -

重量高アルミニウムレンガの熱安定性に影響を与える要因は何ですか?

重量高アルミレンガ アルミナを主成分とした耐火物です。冶金、化学工業、ガラスなどの高温産業で広く使用されています。その熱安定性は、耐用年数と過酷な環境への適応能力に直接影響します。熱安定性とは、材料が高温でその物理的、化学的、機械的特性を維持する能力、特に温度が急激に変化したときに亀裂、変形、または損傷を回避できるかどうかを指します。 1. アルミナ含有量 重量高アルミレンガの主成分はアルミナ(Al₂O₃)です。その含有量が多いほど、レンガの高温耐性と熱安定性が向上します。アルミナの融点が高い(2000℃以上)ため、高アルミナれんがは極度の高温環境でも安定した状態を保つことができます。アルミナは熱膨張係数が低いため、高温時の体積変化が小さく、温度変化による熱応力が軽減されます。アルミナ含有量が少ないと、それに応じてれんがの耐火性や耐熱衝撃性が低下します。したがって、高アルミナ含有量を確保することが、高アルミナれんがの熱安定性を向上させる鍵となります。 2. 結晶構造 ヘビーハイアルミニウムレンガの微細な結晶構造は、その熱安定性に重要な役割を果たします。アルミナやその他の鉱物は、高温焼結中に緻密な結晶構造を形成し、温度変化によって生じる応力を分散し、レンガ内部に亀裂が生じるリスクを軽減します。さらに、緻密な結晶構造により材料の多孔性が低減され、熱衝撃に対する耐性が向上します。レンガの結晶構造が不均一であったり、気孔率が高いと、高温時に局所的に応力が集中しやすくなり、ひび割れや剥離が発生し、熱安定性に影響を及ぼします。 3. 製造工程 ヘビーハイアルミニウムレンガの製造プロセスは、その熱安定性に直接影響します。レンガ本体の成形プロセスでは、材料の密度を確保するために高圧プレスが必要です。プレス密度が高いほど、内部の細孔が少なくなり、熱応力分布がより均一になるため、高温でのレンガ本体の熱安定性が向上します。焼成温度も非常に重要です。一般的に高アルミニウムレンガの焼成温度は1400℃~1600℃となります。焼成温度が低すぎると、材料の密度が十分でないため、熱膨張係数が不均一になりやすくなります。焼成温度が高すぎると、アルミナと他の成分とのバランスが崩れ、熱安定性に影響を与える可能性があります。 4. 熱膨張係数 材料の熱膨張係数は、その熱安定性に影響を与える重要なパラメータです。熱膨張係数が小さいほど、温度変化時のレンガの寸法変化が小さくなり、それに応じて熱応力も小さくなります。重量高アルミニウムレンガはアルミナ含有量が高いため、熱膨張係数が低くなり、高温条件下での寸法安定性が向上します。したがって、レンガは高温変動環境でも構造の完全性を維持でき、膨張や収縮によってひび割れが発生することはありません。材料の熱膨張係数が大きいと、温度変動時に発生する応力が大きくなり、熱安定性が低下します。

続きを読む -

炭化ケイ素製品の高い熱伝導率に影響を与える要因は何ですか

炭化ケイ素 , SiC は、その優れた物理的および化学的特性により、さまざまな産業分野で広く使用されており、特に熱伝導率が高いため、放熱が必要な場合に優れた性能を発揮します。シリコン化炭素材料は、高い熱伝導性、耐高温性、耐摩耗性、耐食性などの利点を有し、電子機器、熱交換器、半導体製造などの分野で広く使用されています。ただし、シリコン化カーボンの熱伝導率は一定ではなく、多くの要因の影響を受けます。以下では、結晶構造、材料純度、温度、ドーピング元素、加工技術の観点から、シリコン化炭素製品の高熱伝導率に影響を与える要因を分析します。 1. 結晶構造の影響 シリコン化カーボンの高い熱伝導率は、その独特な結晶構造に関係しています。珪化炭素の結晶構造には主にα型(六方晶系)とβ型(立方晶系)の2種類があります。室温では、β型珪化炭素の熱伝導率はα型珪化炭素よりも若干高くなります。 β型ケイ素化炭素の原子配列はより緻密であり、格子振動はより規則的であり、熱抵抗が低減される。したがって、適切な結晶構造を選択すると、材料の熱伝導率を向上させることができます。 しかし、高温環境下ではα型ケイ化炭素の方が徐々に熱安定性が向上します。室温では熱伝導率が若干低くなりますが、高温では良好な熱伝導率を維持します。これは、特定のアプリケーション環境では、適切な結晶構造を選択することが重要であることを意味します。 2. 材料純度の影響 ケイ化炭素材料の熱伝導率は、その純度に大きく依存します。純度が高い珪化炭素結晶は不純物が少なく、熱伝達時の格子振動の散乱が少なくなるため、熱伝導率が向上します。逆に、材料中の不純物は格子欠陥を形成し、熱流の伝達を妨げ、熱伝導効率を低下させます。したがって、他の高い熱伝導率を確保するには、製造中にケイ化炭素材料の高純度を維持することが重要です。 金属酸化物やその他の非晶質物質などの一部の残留不純物は、ケイ化炭素結晶の粒界に熱障壁を形成し、材料の熱伝導率を大幅に低下させます。これらの不純物により、特に高温で粒界の熱抵抗が増加します。したがって、原料の純度と製造プロセスを厳密に管理することが、ケイ化炭素の熱伝導率を向上させるための重要なステップの 1 つです。 3. 熱伝導率に対する温度の影響 温度は、カーボンシリサイドの熱伝導率に影響を与える重要な要素の 1 つです。温度が上昇すると、材料内の格子振動が増大し、その結果フォノン散乱が増加し、熱伝導に影響を及ぼします。低温環境では、カーボンシリサイド材料の熱伝導率は比較的高くなりますが、温度が上昇すると熱伝導率は徐々に低下します。 ケイ化炭素の熱伝導率は温度範囲によって異なります。一般にカーボンシリサイドの熱伝導率は低温で顕著ですが、1000℃を超えると徐々に熱伝導率が低下します。それにもかかわらず、高温環境におけるケイ化炭素の熱伝導率は、他のほとんどのセラミック材料よりも優れています。 4. ドーピング元素の影響 カーボンシリサイド材料の熱伝導率を最適化するために、業界では通常、いくつかのドーピング元素が導入されますが、これにより材料の結晶構造や電気特性が変化し、熱伝導率に影響を与える可能性があります。たとえば、窒素やアルミニウムなどの元素をドーピングすると、ケイ化炭素の熱伝導率が変化する可能性があります。 ただし、ドーピングは悪影響を引き起こす可能性もあります。ドーピング濃度が高すぎると、結晶構造内の欠陥が増加し、ドーピングされた原子が格子原子と相互作用して、格子振動が増大し、熱抵抗が増加し、最終的に材料の熱伝導率が低下します。したがって、熱伝導率への悪影響を最小限に抑えながら他の特性(導電率など)を向上させるには、ドーピング元素の種類と濃度を正確に制御する必要があります。 5. 加工技術の影響 シリコン処理されたカーボン材料の製造プロセスは、その熱伝導率に直接影響します。焼結プロセス、ホットプレス成形、蒸着などのさまざまな製造方法は、材料の粒径、密度、気孔率に影響を与え、それらすべてが熱伝導率に影響します。 たとえば、ホットプレス焼結によって製造されるシリコン化炭素材料は、通常、密度が高く、細孔が少なく、熱伝導経路が短いため、熱伝導率が優れています。従来の焼結法を使用して製造されたシリコン化炭素材料には、より多くの細孔や微細な欠陥が存在する可能性があり、その結果、熱抵抗が増加し、熱伝導率が低下します。

続きを読む -

バーナーブロックの設計構造は耐久性にどのような影響を与えますか?

化学産業の基幹設備では、 バーナーブロック 火炎の安定化と伝達のための重要なコンポーネントです。その設計構造は炎の燃焼効率に関係し、使用時の耐久性に直接影響します。適切に設計されたバーナー ブロックは、高温、高圧、腐食性媒体の侵食に耐えることができるため、機器の耐用年数が延長され、生産ラインの安定した稼働が保証されます。 1. バーナーブロックの火炎誘導と分配設計は、その耐久性にとって非常に重要です。合理的な火炎誘導により、火炎が燃焼室内に均一に分散され、局所的な過熱によって引き起こされる材料のアブレーションを回避できます。同時に、空気流路の設計を最適化することにより、空気の流れ抵抗を低減し、燃焼効率を向上させ、バーナーブロックが負担する熱負荷をさらに低減することができます。この設計により、バーナー ブロックの耐用年数が延長され、燃焼システム全体の安定性と安全性が向上します。 2. 放熱・冷却構造の設計もバーナーブロックの耐久性を左右する重要な要素です。高温環境下では、過度の温度による材料性能の低下や損傷を防ぐために、バーナーブロックには良好な放熱性能が必要です。設計では、通常、バーナーブロックの放熱効率を向上させるために、放熱面積を増やす、冷却チャネルを設定する、または熱伝導率の良い材料を使用するなどの対策が採用されます。これらの設計は、バーナー ブロックの動作温度を下げ、その耐用年数を効果的に延長するのに役立ちます。 3. シールおよび保護構造の設計を無視してはなりません。化学製品の製造では、多くの媒体が非常に腐食性です。バーナーブロックのシール性が悪いと媒体漏れが発生しやすくなり、バーナーブロックの腐食や破損の原因となります。したがって、バーナーブロックの信頼性の高いシール性能を確保するには、設計時にシール構造の設計に注意を払う必要があり、高品質のシール材料と高度なシール技術を使用する必要があります。同時に、耐食性を向上させるために、バーナーブロックの表面に耐食性コーティングを適用したり、その他の保護措置を採用したりすることができます。 4. 応力分布の設計と構造の最適化もバーナーブロックの耐久性向上の鍵となります。高温高圧の環境下では、バーナーブロックは複雑なストレスを受けます。応力分布が不均一であったり、構造設計に無理があったりすると、材料疲労やクラックなどが発生しやすくなります。したがって、応力分布の特性を十分に考慮した設計が必要です。構造レイアウトを最適化し、適切な材料の厚さと形状を採用するなどの措置を採用することにより、応力集中現象を軽減し、バーナーブロックの支持能力を向上させることができます。 バーナーブロックの設計構造は耐久性に大きく影響します。火炎誘導と分布、放熱と冷却構造、シールと保護構造、応力分散と構造の最適化などの設計を最適化することにより、バーナー ブロックの耐久性が大幅に向上し、化学薬品の安定した動作を強力に保証します。制作.

続きを読む -

不定耐火キャスタブルが熱衝撃安定性に優れている理由

高温産業の分野では、炉内の温度が急激に変化するのが一般的です。この頻繁な熱衝撃は、炉の内張り材料に深刻な問題を引き起こします。 不定耐火物キャスタブル は、その良好な熱衝撃安定性により、多くの耐火材料の中で際立っており、この課題を満たす理想的な選択肢となっています。では、なぜ IRC はこれほど優れた熱衝撃安定性を備えているのでしょうか? IRC の熱衝撃安定性の優れた性能は、その材料配合の科学的設計によるものです。研究開発プロセスでは、IRC が高温でも安定した体積と形状を維持できるように、さまざまな高温耐性と低熱膨張係数の原材料が選択されました。また、微粉末や繊維などの添加剤を適量添加することにより、IRCの微細構造を効果的に改善し、耐熱衝撃性を向上させることができます。これらの添加剤は熱衝撃時の応力を吸収・分散し、応力集中による材料の亀裂を防止します。 粒子のグレーディングは、IRC の熱衝撃安定性に影響を与える重要な要素の 1 つです。 IRC内部に適度な細孔構造と緻密な骨格構造を形成するために、原料の粒径と分布を厳密に制御します。この構造は、熱衝撃時の応力を効果的に分散および伝達し、応力集中による損傷を軽減します。また、緻密な骨格構造により、IRC の強度と靭性が向上し、耐熱衝撃性がさらに向上します。 材料の配合と粒子のグレーディングに加えて、高度な製造技術も IRC の優れた熱衝撃安定性を保証する重要な要素です。製造プロセスでは、高圧成形、高温焼結などのプロセスを使用して IRC の内部粒子間に緊密な結合を形成し、全体の強度と密度を向上させます。同時に、焼結曲線と雰囲気制御を最適化することにより、IRC の微細構造をさらに改善し、耐熱衝撃性を向上させることができます。 IRC 自体は優れた熱衝撃安定性を備えていますが、適切な使用とメンテナンスもその性能を維持するための鍵です。 IRC への熱衝撃による損傷を軽減するために、使用中は炉温度の急激な上昇と下降、および過度の変動を避ける必要があります。炉内張りの定期的な検査とメンテナンス、潜在的な亀裂や剥離の問題をタイムリーに検出して処理することも、IRC の耐用年数を延ばし、熱衝撃安定性を維持するための重要な手段です。 不定耐火キャスタブルは、材料配合の科学的設計、微粒子のグレーディング、高度な製造技術、合理的な使用とメンテナンスなどの多くの要因の複合効果により、優れた熱衝撃安定性を備えています。これらの利点により、IRC は高温産業分野で安定かつ確実に動作することができ、さまざまな炉の安全な生産と効率的な動作を強力に保証します。

続きを読む -

低セメントプレハブが環境に優しいのはなぜですか?

1. の核心 低セメントプレハブ その材料組成と製造プロセスです。このプレハブ建築物は、従来の工法と比較して、製造工程におけるセメントの使用量を大幅に削減します。セメントの生産は、温室効果ガス、特に二酸化炭素の排出の重要な発生源の 1 つです。低セメント プレハブは、セメントの使用量を削減することで建築材料の二酸化炭素排出量を削減し、気候変動への取り組みに積極的に貢献します。 2. セメントの使用量を削減することに加えて、低セメントプレハブには環境に優しいさまざまな材料と技術も使用されています。再生原料や産業廃棄物、天然鉱物などを代替原料として使用します。これらの材料は広く入手可能であり、新しい資源の採掘を減らし、自然環境へのダメージを減らすことができます。同時に、プレハブ建築物の生産工程を工場内で完結させることで、現場建設時の騒音、粉塵、廃棄物の排出を低減し、環境保全性能をさらに向上させます。 3. 建物のライフサイクル全体の観点から見ても、低セメントプレハブは優れたパフォーマンスを発揮します。このタイプの建物は、構造設計と最適化された材料の選択により、断熱、換気、照明のパフォーマンスが向上し、建物の運用中のエネルギー消費と炭素排出を削減できます。また、プレハブ建築は耐久性やメンテナンス性も高く、建物の耐用年数を延ばし、頻繁な解体や建設による廃棄物や二酸化炭素の排出を削減できます。 4. 低セメントプレハブの開発を促進する過程で、政策支援と市場指導が重要な役割を果たしました。さまざまな国の政府は、低炭素で環境に優しい建築物の開発を奨励する関連政策を導入し、低セメントプレハブなどの革新的な建築方法に広範な開発余地を提供しています。消費者の環境意識の向上に伴い、ますます多くの企業や個人が低炭素で環境に優しい建築製品に注目し、選択し始めており、低セメントプレハブなどの革新的な建築工法の市場促進を強力にサポートしています。 低セメントプレハブは、温室効果ガスの排出量の削減、建物の二酸化炭素排出量の削減、建物の性能の向上において大きな利点を持つ、低炭素で環境に優しい建築方法です。地球環境意識の継続的な向上と技術の継続的な進歩により、低セメントプレハブは将来の建設分野でより重要な役割を果たし、地球上でグリーンで低炭素で持続可能な住宅の建設に貢献することが期待されています。

続きを読む