不定耐火キャスタブルの耐熱衝撃性に影響を与える要因は何ですか?

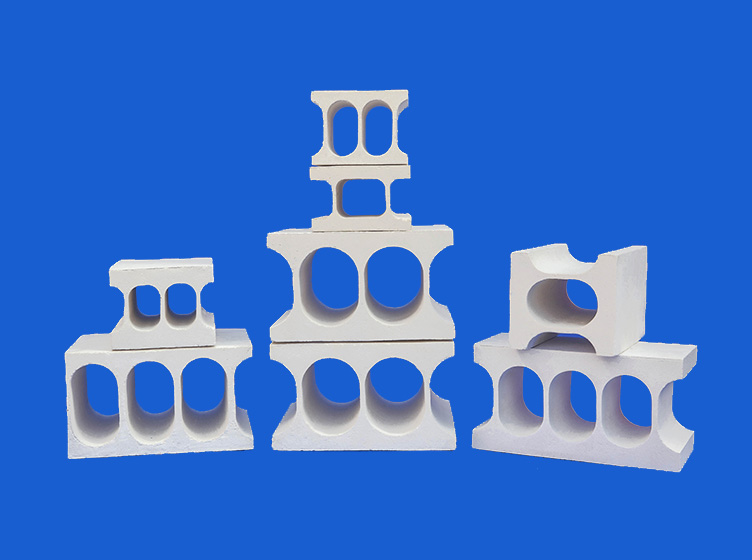

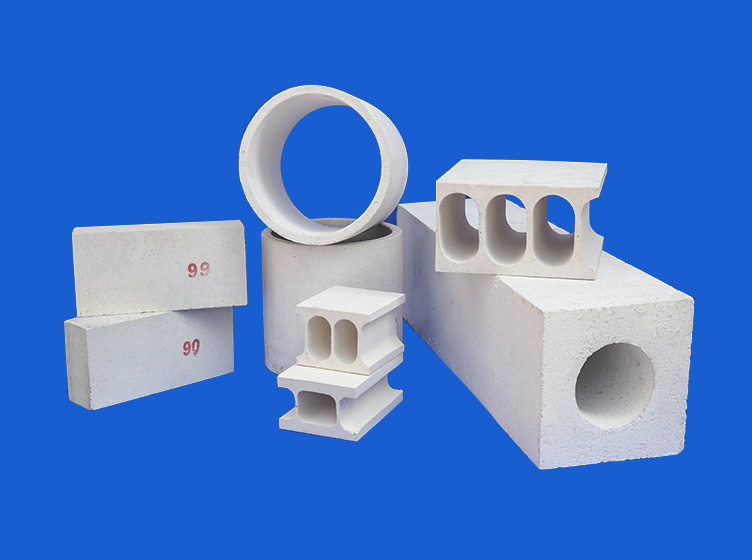

不定耐火物キャスタブル 高温産業で一般的に使用される耐火材料です。強い可塑性を持ち、さまざまな使用環境に応じて調整できます。この材料は主に鉄鋼、ガラス、セメント、石油化学などの分野で使用され、高温機器の保護ライニングの役割を果たします。耐熱衝撃性はこの材料の重要な特性の 1 つであり、極端な温度変動下でも構造安定性を維持できるかどうかを決定します。以下に、不定耐火キャスタブルの耐熱衝撃性を左右する主な要因を詳しく紹介します。

1. 材料の構成

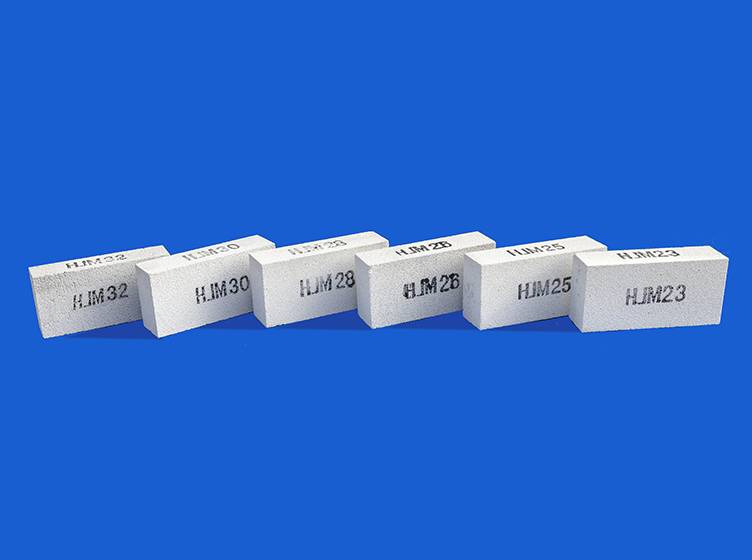

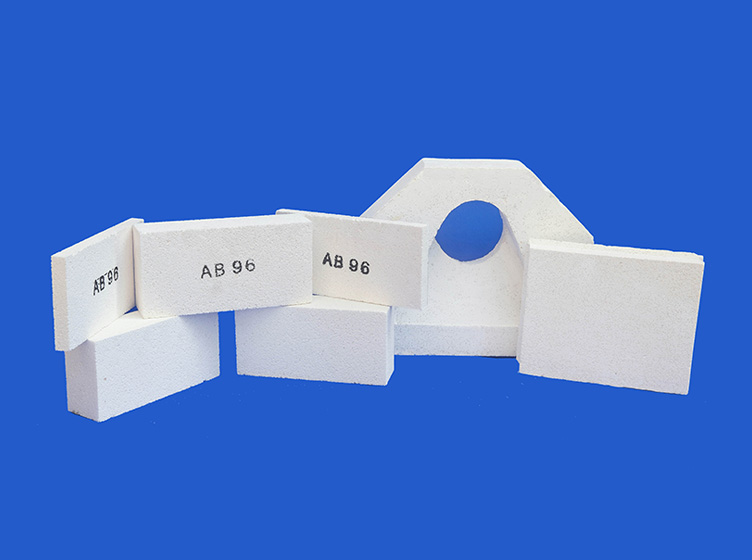

不定耐火キャスタブルの耐熱衝撃性は、その材料の組成に大きく依存します。一般的な成分には、耐火骨材、結合剤、添加剤が含まれます。

耐火骨材:高アルミナボーキサイトやマグネシアなどの材料は、材料の高温強度を高めることができます。骨材粒子のサイズ分布や形状、材料自体の熱膨張係数が耐熱衝撃性に影響します。一般に、細粒骨材は緻密な組織を形成しやすく、耐熱衝撃性が向上します。

結合剤: 高アルミナセメントまたはポリマーが一般的な結合剤です。バインダーは耐火材料の結合と構造支持の役割を果たしますが、バインダーの種類が異なれば耐熱衝撃性にも異なる影響を及ぼします。より優れたバインダーは、温度が変化したときの熱膨張応力に効果的に抵抗できるため、亀裂の形成を防ぐことができます。

添加剤:シリカ粉末やアルミナなどの微量元素を添加することにより、材料の密度と安定性を高めることができます。これらの添加剤は、材料内部の熱応力を軽減し、温度変化時の材料の亀裂のリスクを軽減します。

2. 熱膨張係数

材料の熱膨張係数は、温度変化による寸法変化の大きさを直接決定します。材料の熱膨張係数が大きすぎると、急激な温度変化時に体積膨張・収縮によりクラックが発生しやすくなります。

不定耐火キャスタブルの耐熱衝撃性は、材料間の熱膨張係数の一致を考慮する必要があります。異なる耐火材料成分を合理的に選択し、各成分の熱膨張係数を最適化することにより、異なる材料間の応力を効果的に軽減し、全体の熱衝撃耐性を向上させることができます。

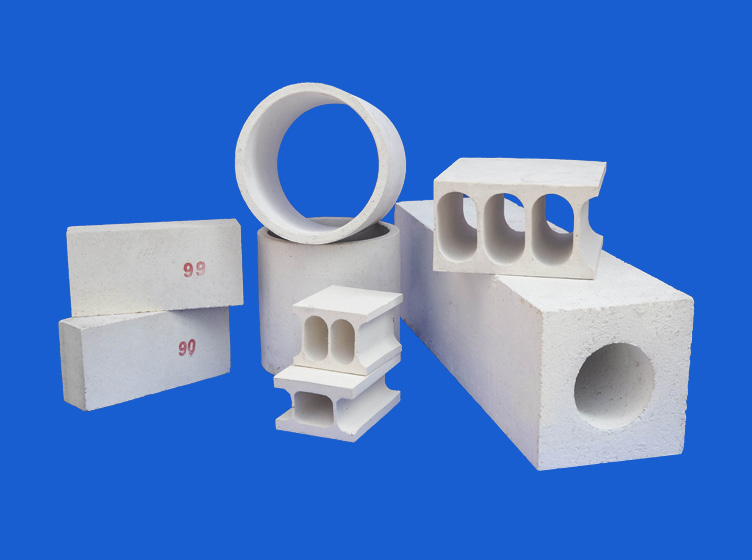

3. 材料の密度

不定耐火キャスタブルの密度は、その耐熱衝撃性に直接影響を与えるもう 1 つの重要な要素です。高密度材料は細孔の存在を減らすことができるため、高温および急速な冷却および加熱環境下での材料の亀裂に対する耐性が高まります。

低気孔率: 気孔は材料の弱点であり、応力集中点になりやすいです。急激な温度変化により細孔周囲の応力が大きくなり、クラックが発生する場合があります。したがって、材料の密度を制御すると、気孔や亀裂の存在が減少し、耐熱衝撃性が大幅に向上します。

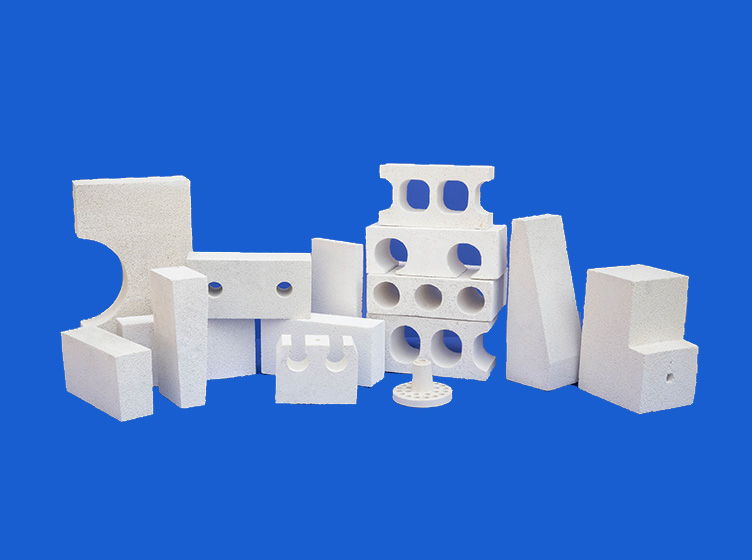

構造密度: 建設プロセス中に、適切な振動処理と成形技術により材料の構造がより緻密になり、内部の空隙の存在が回避され、熱衝撃耐性が向上します。

4. 熱衝撃サイクル数

材料は使用中に複数回の熱衝撃サイクルを受けます。つまり、温度は高温から低温に低下し続け、その後、低温から高温に上昇します。熱衝撃サイクルの数と振幅は、耐熱衝撃性に重要な影響を与えます。

熱衝撃の回数が少ない: 一定回数の熱衝撃の下では、材料に明らかな亀裂が見られない場合があります。ただし、熱衝撃の回数が増えると、材料内の微小亀裂が徐々に拡大し、最終的には材料の破損につながります。したがって、高温や複数の熱衝撃サイクルに耐えられる材料を選択することは、耐熱衝撃性を向上させる重要な手段です。

熱衝撃温度差:温度変化が大きすぎると、材料内部の熱応力が急激に増加します。特に表面温度と内部温度が不均一な場合、熱応力がより顕著になり、亀裂が発生します。したがって、不定耐火キャスタブルは、温度差による応力集中を軽減するために良好な熱伝導率を備えている必要があります。

5. 接着強度

材料の耐熱衝撃性は、その内部構造の結合強度と密接に関係しています。結合強度が高いほど、外部の熱応力に対処したときに材料に亀裂が発生する可能性が低くなります。

材料の強度と靭性: 耐火材料は、特に高温環境において、一定の強度と靭性を備えている必要があります。材料の強度が不十分な場合、熱応力が許容範囲を超えて材料の損傷につながる可能性があります。靭性の高い材料は熱応力の一部を吸収し、亀裂の拡大を防ぐことができます。

界面結合: 不定耐火キャスタブルはさまざまな材料で構成されているため、異なる材料間の界面結合強度も全体の耐熱衝撃性に影響します。界面の結合強度が不足すると、急激な温度変化により剥離や脱落が起こりやすくなります。