断熱耐火レンガの製造プロセスの重要なステップは何ですか

断熱耐火レンガ 極度の高温環境下でも構造安定性と断熱性能を維持できる重要な材料です。冶金、建材、化学など多くの産業分野で広く使用されています。その製造プロセスは複雑かつ繊細であり、それぞれのつながりが最終製品の品質と性能に直接影響します。

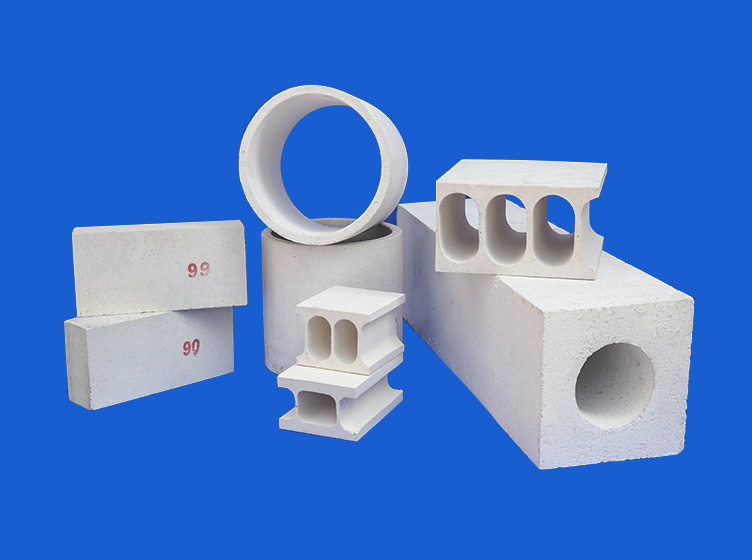

製造工程では、原材料の準備と選別が最初のステップです。高品質の原材料は、高品質の断熱耐火レンガを製造するための基礎となります。主な原料はシリカ、アルミナ、粘土などです。原料の選択は、要求される耐火性と断熱性能に応じて異なります。均一な粒子サイズを確保するために、厳密に選別および粉砕する必要があります。これは、その後の処理に便利です。特にケイ酸質断熱耐火レンガの場合、製品の優れた性能を確保するには、SiO2 含有量が 91% 以上である必要があります。

次に、粉末の微粉砕と骨材の選別が重要な関係となります。選別された原料をボールミルや気流ミルなどの装置で細かく粉砕し、原料を微粉末に粉砕することで粒子間の結合力を高め、製品の密度を向上させる必要があります。同時に、凝集体(より大きな粒子)をスクリーニングして、異なるサイズの粒子が後続の配合で合理的に一致して安定した構造を形成できることを確認する必要があります。

製造プロセスは、配合と均一混合の段階で重要な段階に入ります。この段階で最終製品の性能が決まります。必要な耐火性、断熱性能、お客様の具体的な要件に基づいて、さまざまな原材料の比率が正確に計算されます。材料を混合した後、すべての原料をミキサーで均一に混合します。このプロセスでは、泥の均一性と可塑性を確保するために、添加する水の量と混合時間を厳密に制御する必要があります。

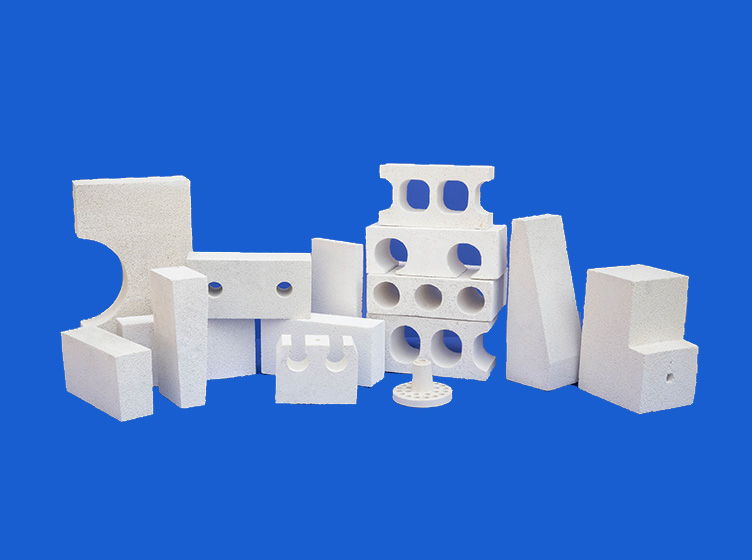

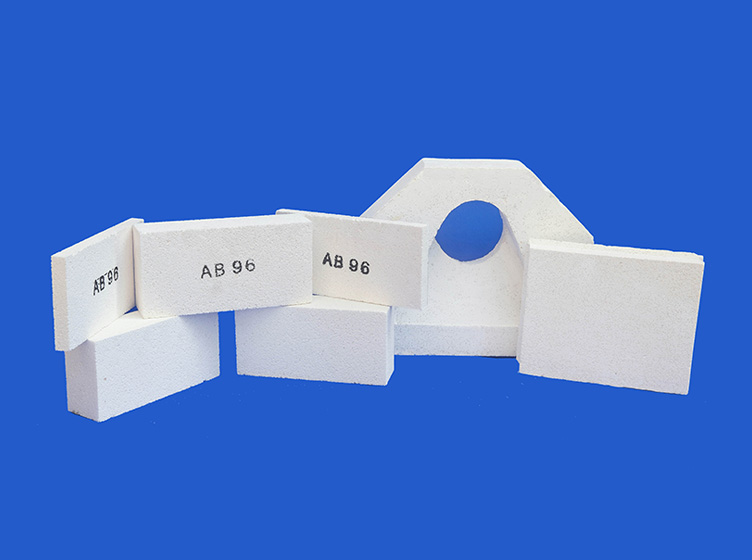

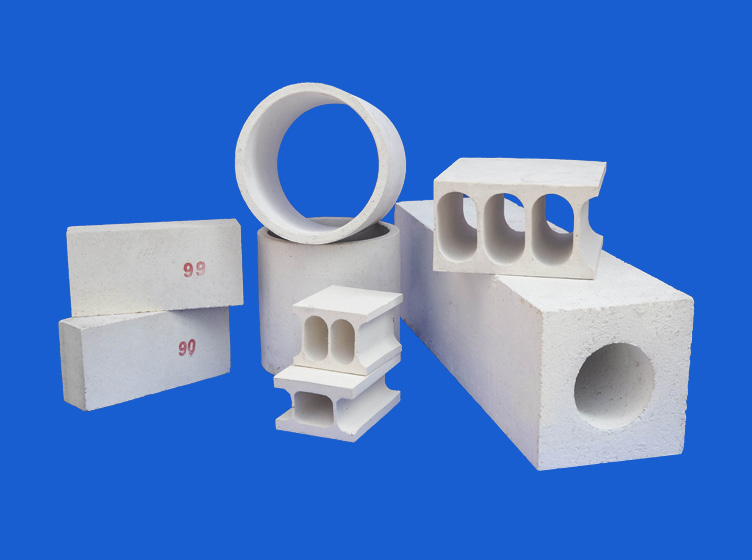

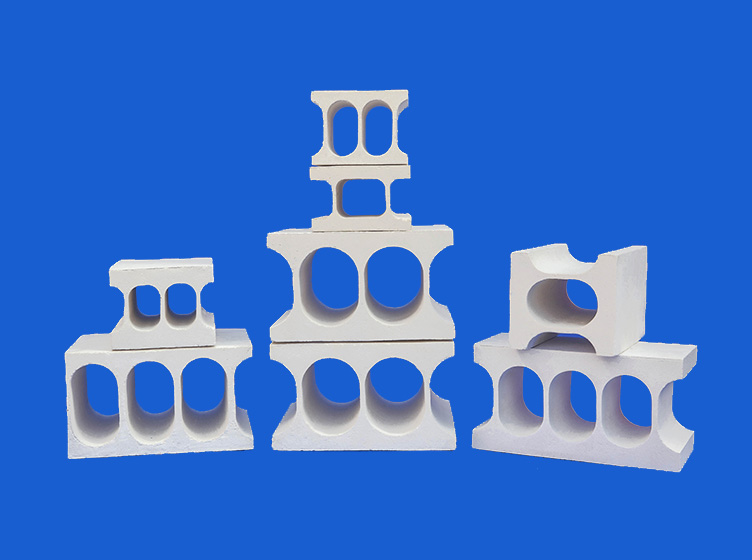

成形プロセスは、均一に混合された泥を目的の形状のブランクに変換するプロセスです。断熱耐火レンガの成形方法には、グラウト成形、プラスチック成形(押出成形)、機械プレス成形などがあります。グラウト成形は、熱電対スリーブなどの薄肉中空製品に適しています。プラスチック成形は、チューブなどのブランクの製造によく使用されます。機械プレス成形は、ブランク構造が緻密で強度が高く、寸法制御が容易であるため、現在の耐火物製造において最も広く使用されている成形方法となっています。

形成されたブランクは、余分な水分を除去し、焼成プロセス中の水分の過度の蒸発による亀裂を防ぐために乾燥する必要があります。乾燥したブランクは窯に入れられ、高温で焼成されます。この過程で、原料中の鉱物成分が一連の物理的・化学的変化を起こして安定した結晶構造を形成し、耐火断熱煉瓦に優れた耐火性と断熱性をもたらします。焼成温度と焼成時間を厳密に制御することが、製品の品質と性能を確保する鍵となります。

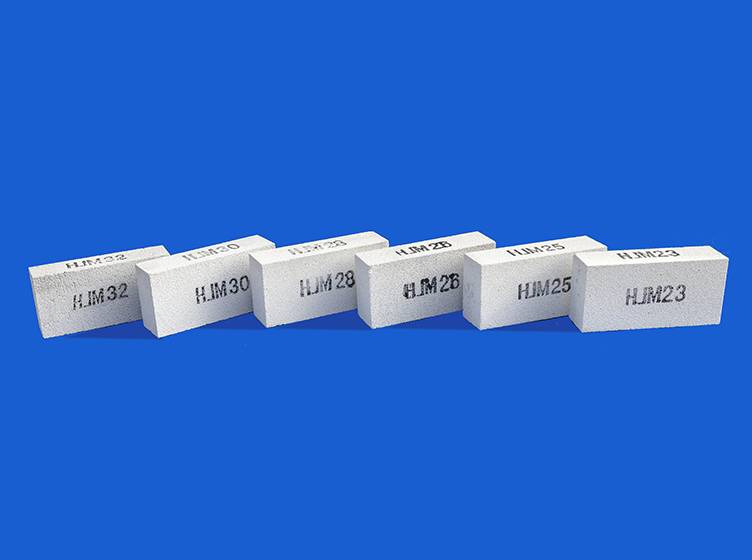

最後に、焼成された断熱耐火レンガを研磨して表面の傷やバリを除去し、それによって製品の美しさと性能を向上させる必要があります。完成品は品質基準を満たさないレンガを取り除くために厳密に選択され、出荷されるすべての断熱耐火レンガが業界基準と顧客の要件を確実に満たすようにします。