断熱耐火レンガの成形プロセスとは何ですか

断熱耐火レンガ 高温産業分野で重要な役割を果たしており、その成形プロセスは製品の品質と性能を決定する重要な要素です。成形プロセスの選択は、製品の構造安定性や断熱性能に影響を与えるだけでなく、生産効率やコスト管理にも直接関係します。したがって、さまざまな成形法の特性と適用範囲を理解することは、製品の競争力を向上させる上で非常に重要です。

スラリー射出成形技術

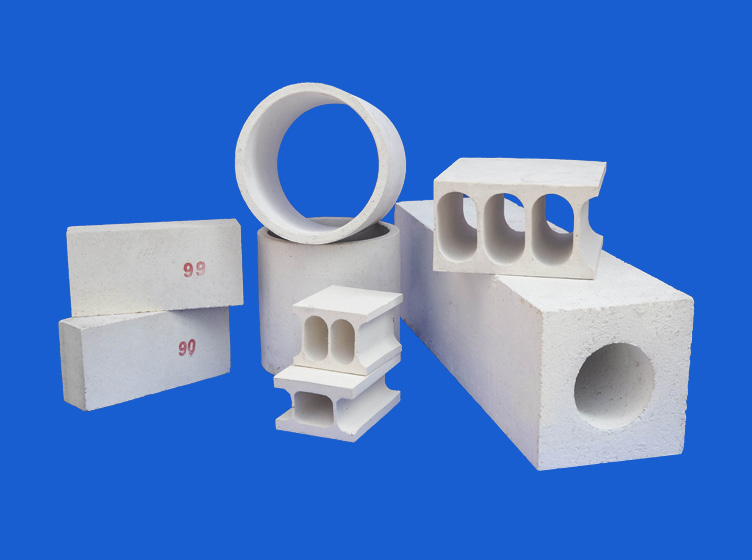

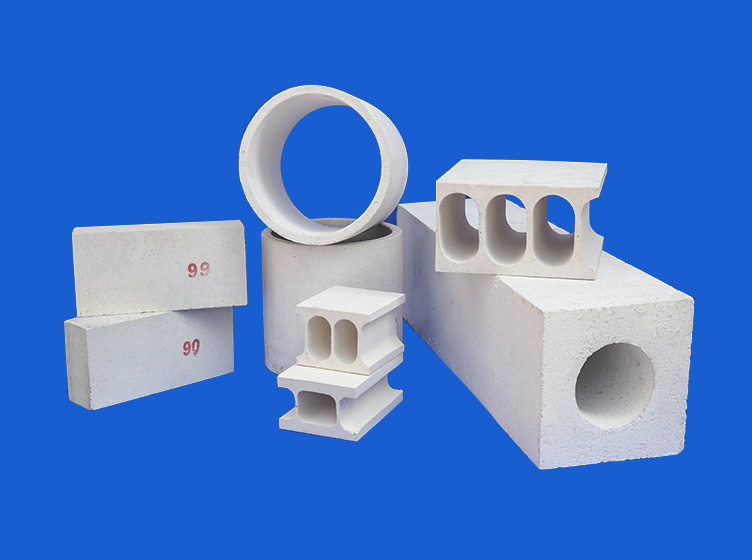

スラリー射出成形は、薄肉中空製品に適した効率的な成形プロセスです。石膏型に泥を注入し、石膏の吸水特性を利用して泥中の水分を徐々に吸収し、比較的乾燥した泥膜を形成する工法です。時間が経つにつれて、泥の膜は厚くなり続け、最終的には必要なグリーンボディの厚さに達します。このとき、型内の余分な泥を流し出し、成形体がある程度の強度になったところで脱型、乾燥、補修を行います。スラリー射出成形用の泥水の含水率は通常 35% ~ 45% であり、熱電対スリーブ、高温炉管、るつぼなどの薄肉中空製品の製造に広く使用されています。このプロセスにより、製品の品質を確保しながら、生産効率を効果的に向上させ、コストを削減できます。

プラスチック成形(押出成形)

押出成形としても知られるプラスチック成形は、主にストリップやチューブ状のブランクを製造するために使用されます。含水率16~25%の可塑性粘土を使用し、連続スパイラル押出機またはブレードミキサーと油圧プレスを併用して混合、押出、成形する方法です。押出成形プロセス中、粘土は強い圧力の下でダイの穴を通過し、均一な断面のブランクを形成します。この成形法は、生産効率が高く、ブランクサイズが安定し、表面仕上げが良好であるという利点があり、特に均一な断面を有する帯状や管状の耐火物製品の製造に適しています。

機械圧縮成形技術

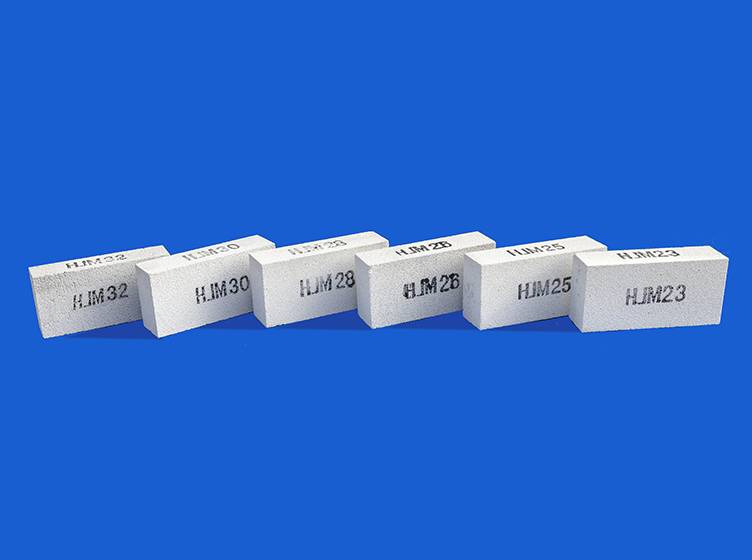

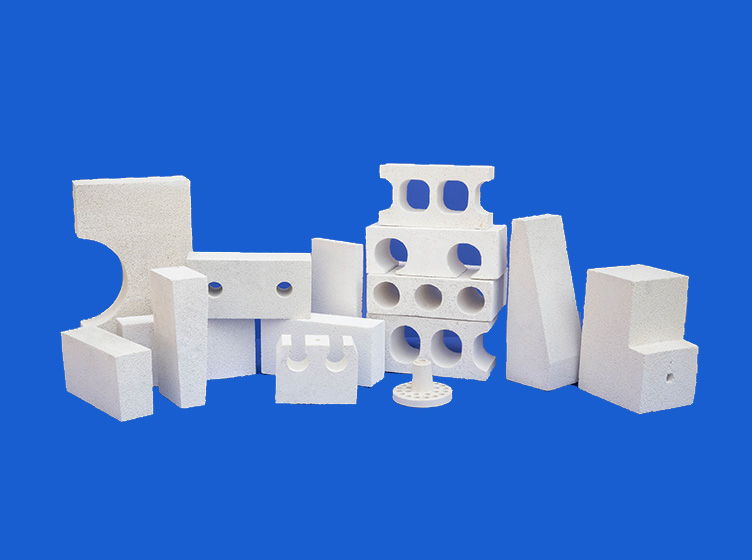

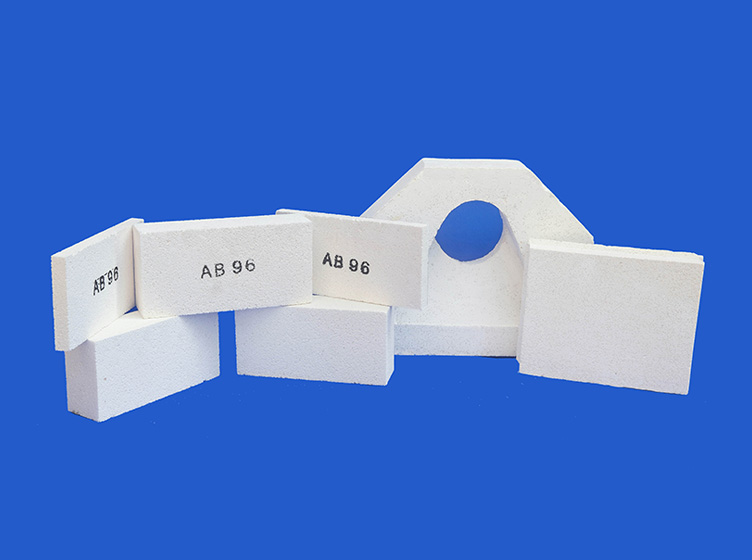

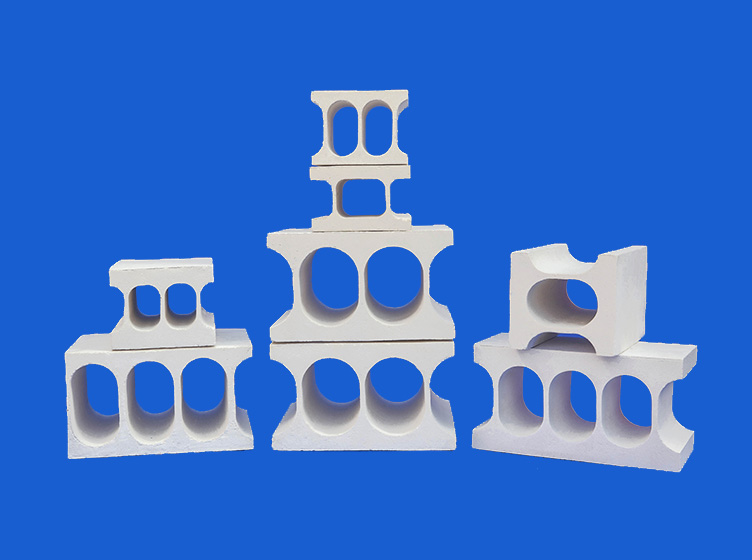

機械圧縮成形はセミドライ成形とも呼ばれ、含水率約 2% ~ 7% の粘土を使用してブランクを作成します。このプロセスは、さまざまなレンガプレス、タンピングマシン、振動マシンによって成形されます。機械圧縮成形で得られるブランクは、プラスチック成形に比べて密度が高く強度が高く、乾燥・焼成時の収縮が少なく、製品サイズのコントロールが容易です。機械プレスは耐火物製造で一般的に使用される成形法の 1 つで、溶融コランダム、ムライト、ジルコニウム コランダムなどの高度な耐火物材料の製造に広く使用されています。

機械プレスでは、さまざまな生産ニーズを満たすために、さまざまな特定の成形方法に細分化することもできます。摩擦レンガプレスは、摩擦ホイールを使用してスライダーを駆動し、リードスクリューを通って上下に移動し、泥を押します。装置の構造がシンプルで、操作やメンテナンスが容易で、高い適応性を備えています。耐火物製造に広く使用されている成形装置です。油圧レンガプレスは液体エネルギーの伝達を通じて静圧を生成し、スムーズに動作し、両面加圧し、圧力調整が簡単です。耐火物成形プロセスの要件を満たし、プレスレンガの品質を保証します。高性能油圧レンガプレスは真空脱泡機能も備えており、大型転炉内張りレンガやカーボン含有特殊品など、さまざまな耐火物製品の成形に適しています。

レバー式レンガプレスは機械的なレバー構造を採用し、固定された金型内で両面加圧を行います。パンチストローク値が一定であり、各種耐火レンガの製造に適しています。この成形法は、フレキシブルな運用と高い生産効率という利点を持ち、耐火物分野では欠かせない成形技術の一つです。