-

用途におけるモノリシック耐火物の熱断熱性能の利点は何ですか

アモルファス耐火材料は、優れた熱絶縁性のため、多くの高温工業場で広く使用されています。彼らの優れたパフォーマンスは、彼らのユニークな素材の構成と構造から来ています。このタイプの材料は、通常、高不駆動骨材、バインダー、およびさまざまな添加物で構成されています。高温条件下では、これらの成分間で複雑な物理的および化学反応が発生し、密度と安定した微細構造を形成します。この構造は、熱の移動を効果的に分離するだけでなく、高温条件下で材料の完全性を維持し、熱ストレスによって引き起こされる亀裂と噴霧を防ぐこともできます。 鋼製錬業界では、アモルファス耐火物質の熱断熱性能が特に重要です。爆発炉やコンバーターなどの主要な機器は、動作中に非常に高い内部温度と複雑な熱応力場に直面しています。従来の耐火物は、このような極端な環境に耐えることがしばしば困難ですが、アモルファスの難治性材料は、機器内の温度勾配を効果的に低下させ、優れた熱断熱性能で熱応力によって引き起こされる機器への損傷を大幅に減らすことができます。このパフォーマンスは、機器のサービス寿命を拡大するだけでなく、生産効率を向上させ、メンテナンスコストを削減し、それにより会社にとってより大きな経済的利益をもたらします。 セメントやガラスなどの建築材料産業では アモルファス耐火材料 また、重要な役割を果たします。セメントロータリーキルンとガラス溶融炉は、手術中の高温炎と溶融材料の洗浄と侵食に耐える必要があります。優れた熱断熱性能のおかげで、アモルファス耐火物質は、機器の外壁の温度を効果的に低下させ、熱損失を減らし、熱効率を向上させることができます。同時に、その優れたアンチエロシオン性能により、高温環境での機器の安定した動作が保証され、生産の安全性と経済がさらに向上します。 石油化学や電気などのエネルギー産業では、アモルファス耐火物質の熱断熱性能も大きな利点を持っています。電力産業やその他の機器の石油化学植物およびボイラーの触媒亀裂炉や、高温や複雑な熱応力環境に耐える必要があります。アモルファス耐火材料の適用は、機器の熱効率を改善するだけでなく、エネルギー消費と温室効果ガスの排出を削減します。これは、環境保護と持続可能な開発の現在の世界的な傾向と非常に一致しています。

続きを読む -

断熱抵抗性レンガの安定性を改善する方法

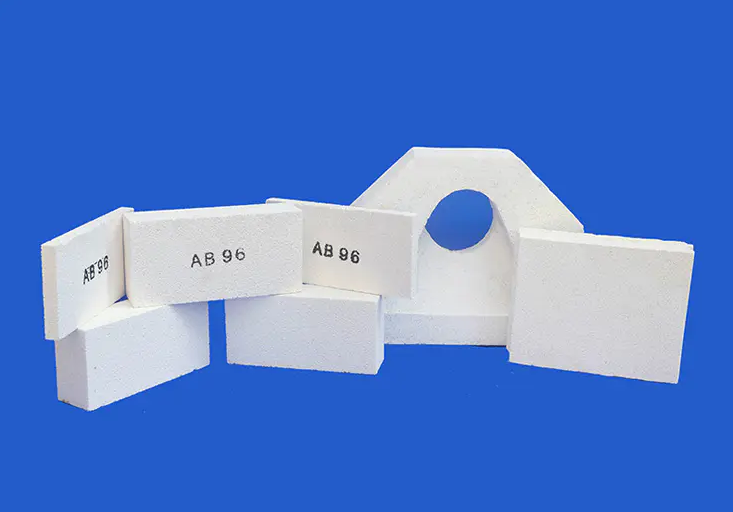

の製造プロセス 断熱抵抗性レンガ 、原材料の選択は重要であり、最終製品の性能と安定性に直接影響します。 Dongtai Hongdaはこれをよく知っているため、原材料調達プロセスで厳格な管理措置を講じています。同社は、原材料の各バッチが業界の高い基準を満たすことができるように、厳密にスクリーニングおよびテストされた高品質の原材料を選択することに取り組んでいます。この目的のために、Dongtai Hongdaは、市場に深く入り込み、リアルタイムで業界の動向を把握して、購入した原材料が国家基準を満たすだけでなく、高いための会社の厳格な要件を満たすことを保証するために、プロの原材料調達チームを結成しました。品質と高い安定性。さらに、Dongtai Hongdaは、原材料源の信頼性と安定性を確保するために、原材料サプライヤーの包括的な評価と監査を定期的に実施し、それによって製品の高性能の強固な基盤を築きます。 生産技術の観点から、Dongtai Hongdaはそのプロフェッショナリズムと先見性も示しています。生産プロセスは、耐衝撃性レンガの安定性に影響を与える重要な要因の1つです。同社は、製造プロセス中に製品の高い安定性と優れた性能を確保するために、一連の高度なプロセス技術と機器を採用しています。たとえば、Dongtai Hongdaは自動バッチと成形生産ラインを導入しました。これは、原材料の割合を正確に制御し、成形圧力を正確に制御することにより、製品の密度と均一性を大幅に改善し、それにより熱衝撃耐性と機械的強度を高めます。さらに、1500の高温トンネルキルンや1700℃シャトルキルンなどの高度な発砲機器を装備しているDongtai Hongdaは、高温発火要件を満たしながら発火プロセス中に温度曲線と大気を効果的に制御し、安定性をさらに改善することができます。製品のパフォーマンス。 製品設計のイノベーションは、耐衝撃性レンガの断熱分野での東hongdaの成功の重要な要因の1つです。同社は、市場のダイナミクスと業界の動向に細心の注意を払うプロのR&Dチームを持ち、さまざまな業界やさまざまな労働条件のアプリケーションニーズを満たすために製品設計を革新し続けています。たとえば、特定の産業の高温腐食環境の場合、Dongtai Hongdaは、優れた腐食抵抗を備えた断熱抵抗性レンガを開発しました。また、より大きな機械的ストレスに耐える必要があるアプリケーションのために、同社は高強度で高タフネス製品を設計しています。これらの革新的な設計は、製品の安定性を改善するだけでなく、製品のアプリケーション範囲を効果的に拡大し、市場の多様なニーズを満たしています。

続きを読む -

断熱抵抗性レンガの安定性に対する原材料の影響は何ですか

のパフォーマンス 断熱抵抗性レンガ 特に化学組成と物理的特性の観点から、原材料の種類によって直接影響を受けます。 Dongtai Hongda暑さ耐性材料Co.、Ltd。これは、耐火性粘土が優れた耐火性特性を持っているだけでなく、良好な可塑性も示されているため、耐衝撃性の断熱レンガを製造するのに理想的な選択肢となるためです。顧客の特定のニーズと製品のパフォーマンス要件を満たすために、実際の条件に応じて、フローティングビーズ、耐火性粘土クリンカー、フライアッシュなどの軽量材料も追加します。これらの軽量材料を添加すると、製品の体積密度が効果的に減少するだけでなく、断熱性の性能が大幅に向上し、断熱耐性レンガの微細構造が最適化され、熱衝撃耐性と耐摩耗性が高まります。 断熱抵抗性レンガの生産では、原材料の組成は、その安定性と信頼性に不可欠です。 Dongtai Hongda耐火物材料Co.、Ltd。は、原材料の選択において、化学組成、特にアルミナ(AL2O3)の含有量を厳密に制御しています。アルミナは耐火物の主要な成分の1つであり、その含有量は断熱耐性レンガの耐耐動性と腐食抵抗に直接影響します。原材料の各バッチのAL2O3含有量が指定された範囲内にあることを保証するために、同社は正確な化学組成分析を使用して製品の安定性と一貫性を確保し、それによって最終製品の信頼性を改善します。 原材料の加工技術は、断熱抵抗性レンガの性能にも大きな影響を与えます。 Dongtai Hongda耐火物材料Co.、Ltd。の生産プロセスでは、原材料は、バッチ、混合、成形、乾燥、発射などのいくつかの重要なリンクを通過します。その中でも、成形段階と発火段階は、製品の最終性能に不可欠です。成形プロセス中に、原材料を均等に押して、製品の密度と強度が基準を満たすことを保証する必要があります。そして、発火段階では、原材料は高温焼結を受けて密な微細構造を形成する必要があります。 Dongtai Hongda耐火物材料Co.、Ltd。は、高度な成形と発火技術を使用して、処理プロセス中に原材料が完全に処理されるようにします。

続きを読む -

不定形耐火物の高温耐性に影響を与える要因は何ですか

耐火物 高温環境、特に冶金、化学産業、電力などの産業で広く使用されています。その高温耐性は機器の安全性と経済性に直接影響します。東泰弘達は耐火材料の研究開発と生産において、高温条件下で製品の優れた性能を確保するために、材料組成、調製プロセス、使用環境などの要素の包括的な最適化に重点を置いています。 材料組成の最適化 耐火骨材の選択は、耐火材料の高温耐性に影響を与える重要な要素の 1 つです。 Dongtai Honda は、高アルミナ、シリカ、マグネシウムを含む高品質の耐火骨材を使用しています。これらの骨材は融点が高いだけでなく、熱膨張係数が低く、耐熱衝撃性に優れているため、高温環境における耐火物の安定性と耐久性を効果的に向上させることができます。 バインダーは耐火物において重要な役割を果たします。骨材と粉末をしっかりと結合させて、高温での材料の構造安定性を確保します。 Dongtai Honda は、耐火物の機械的強度と高温安定性を高めるために、ケイ酸塩セメント、アルミン酸塩セメント、リン酸塩などの高性能バインダーを使用しています。さらに、可塑剤、促進剤、減水剤などの混和剤の使用も、耐火物の建設性能や高温耐性に大きな影響を与えます。 Dongtai Honda は、混和剤の種類と量を正確に調整することで、耐火物の総合的な性能を最適化し、高温環境下でも安定した物理的および化学的特性を維持することができます。 製造工程の改善 耐火材料の製造プロセスも、耐火材料の高温耐性に重要な影響を与えます。バッチ処理と混合の精度は、材料の性能の安定性を確保するための基礎となります。 Dongtai Honda は、高度な自動バッチングおよび混合装置を使用して、各原材料の正確な測定と均一な混合を保証し、それによって耐火材料の全体的な性能を向上させます。 東台弘達は成形と硬化のプロセスにおいて、成形プロセスと硬化条件を最適化し、材料が緻密な構造を形成するように振動成形や圧力成形などの高度な技術を採用しています。硬化プロセス中に、完全な反応を通じて安定した化学結合が形成され、耐火材料の高温耐性がさらに強化されます。焼成プロセスは、耐火材料の準備における重要な要素です。 Dongtai Honda は、高温トンネルキルンやシャトルキルンなどの高度な焼成設備を使用して、材料が高温で完全に反応し、安定した結晶構造を形成することを保証します。同時に、合理的な冷却システムは、冷却プロセス中の亀裂や剥離を回避するのに役立ち、それによって耐火材料の高温耐性が向上します。 使用環境への適応性 耐火物の使用環境も耐高温性に大きく影響します。高温機器の内部には大きな温度勾配が存在することが多く、そのため耐火物の耐熱衝撃性に対してより高い要件が課せられます。東泰宏達は、材料の配合と準備プロセスを最適化することで耐火材料の耐熱衝撃性を大幅に向上させ、高温機器内の温度変化に効果的に対処できるようにしました。 同時に、機器内部の腐食性ガスや溶融物は、耐火物の化学的安定性に課題をもたらします。このため、Dongtai Honda は耐食性の高い耐火骨材と結合剤を優先して材料を選択し、防食剤の添加などにより耐火材料の化学的安定性をさらに向上させ、耐用年数を延長しています。

続きを読む -

断熱耐火レンガの強度を向上させるにはどうすればよいか

今日の産業用途では、その強度と性能は、 断熱耐火レンガ 設備の安全性や生産効率に直接影響します。東台弘達会社はこの分野での探求と革新を続けており、原材料の選択の最適化、生産プロセスの改善、強化剤と結合剤の添加により、断熱耐火レンガの全体的な性能の向上に取り組んでいます。 原材料の選択と配合の最適化 断熱耐火レンガの強度の向上は、原材料の慎重な選択と科学的な配合と切り離すことができません。 Dongtai Honda Company は、高品質の珪質粘土や高アルミナ粘土など、高純度の耐火原料を選択しています。これらの原料は接着性に優れているだけでなく、高い耐火性も備えています。同社は原料の選別プロセスで不純物含有量を厳密に管理して均一な粒子分布を確保し、それによって製品の全体的な強度を向上させます。また、東台弘達は珪砂やコランダムなどの硬質粒子を適量添加するなど、新たな原料の応用も積極的に模索しています。これらの硬質粒子は、焼成プロセス中に安定した骨格構造を形成することができ、それによって製品の強度と耐久性がさらに向上します。 生産プロセスや成形技術の向上 断熱耐火レンガの強度を向上させるには、生産プロセスや成形技術の革新が重要です。 Dongtai Honda Company は、製品の各バッチが正確にバッチ処理され、形状が安定していることを保証するために、高度な自動バッチ処理および成形生産ラインを導入しました。同社は成形プロセスにおいて、高圧成形技術を使用して成形圧力を高め、原料粒子をより緊密に結合させることで、製品の密度と強度を大幅に向上させます。同時に、東台弘達は高温トンネルキルンやシャトルキルンなどの高度な焼成技術も導入しました。焼成温度と絶縁時間を正確に制御することで、製品内部により安定した結晶構造が形成され、強度や耐火性がさらに向上します。 補強剤やバインダーの添加 断熱耐火レンガの強度をさらに向上させるために、Dongtai Honda Company は製造プロセスで強化剤と結合剤を使用する戦略を採用しました。アルミナ粉末やシリカフュームなどの強化剤により、原料の焼成性や結合強度を大幅に向上させることができます。セメントや水ガラスなどのバインダーなどの無機ゲル化材料は、焼成過程で化学結合を形成し、原料粒子を強固に結合し、製品全体の強度を向上させます。添加する強化剤と結合剤の量は厳密に制御する必要があることを強調しておく必要があります。過剰な量は、製品の性能の低下やその他の悪影響を引き起こす可能性があります。

続きを読む -

断熱耐火レンガの断熱性能を向上させるにはどうすればよいか

今日の産業分野では、断熱性能が求められています。 断熱耐火レンガ エネルギー効率を向上させ、生産コストを削減するために非常に重要です。東台弘達は、原材料の選択、生産プロセス、成形技術における継続的な革新を頼りに、高性能断熱耐火レンガ製品を顧客に提供することに尽力しています。 原材料の選択と比率を最適化する 原材料の選択と割合は、断熱耐火レンガの断熱性能を向上させる重要な要素です。 Dongtai Honda は高い基準を遵守し、高品質のシリカや高アルミナ粘土などの高純度の耐火原料を使用しています。これらの原料は、接着性、可塑性、焼成収縮性に優れているだけでなく、十分な耐火性も備えています。厳格な原材料の選別と科学的な比率設計を経て、同社の製品は断熱性能と全体の強度が大幅に向上しました。さらに、Dongtai Honda Company は、膨張パーライトや酸化鉄粉末などの新しい原料の応用を積極的に模索しています。これらの新材料の導入により、製品の断熱効果が向上するだけでなく、高温耐性も向上し、顧客により競争力のある製品の選択肢が提供されます。 革新的な生産プロセスと成形技術 断熱耐火レンガの製造工程においても、製品の性能向上にはプロセス技術や成形技術の革新が重要です。東台弘達会社は高度な自動バッチングおよび成形生産ラインを導入しており、正確なバッチングと微細成形技術により製品の内部構造の均一性と密度を確保しています。また、高温トンネルキルンやシャトルキルンなどの高度な焼成技術を導入し、焼成温度と絶縁時間を精密に制御することで、製品内部により安定した絶縁層を形成します。この技術の適用により、製品の断熱性能が向上するだけでなく、製品の長期安定性も保証されます。 可塑剤および可燃性添加剤の適用 断熱耐火レンガの断熱性能をさらに向上させるために、Dongtai Honda Company は可塑剤と可燃性添加剤を添加する戦略を実行しました。ベントナイトなどの無機または有機物質などの可塑剤は、原材料の可塑性と成形特性を大幅に向上させ、焼成プロセス中に製品の密度を高め、熱伝達を効果的に低減します。同時に、可燃性材料を追加すると、焼成プロセス中により多くの細孔構造が形成される可能性があります。この細孔が熱伝達経路を効果的に遮断し、断熱効果をさらに高めます。ただし、可燃性添加剤の粒径と形状は最終的な断熱性能に重要な影響を与えるため、選択と配分の際には厳密な制御が必要であることに注意してください。

続きを読む -

断熱耐火レンガの高耐熱性能を向上させる方法

高温環境では、 断熱耐火レンガ 産業機器の安全性と効率に直接関係します。東台弘達はこのことをよく知っており、さまざまな業界のニーズを満たす、高い耐熱性と高い安定性を備えた断熱耐火レンガを提供することに尽力しています。 高品質の原材料の厳格な管理 原材料の選択は、断熱耐火レンガの性能を決定する重要な要素です。東台弘達は高純度アルミナ (Al₂O₃) やケイ酸塩 (SiO₂) などの高品質の原料を使用しています。これらの材料は、優れた熱安定性と低い熱伝導率を備えているだけでなく、優れた化学的安定性も備えており、高い耐熱性の基礎を形成しています。 。科学的な配分と混合プロセスを通じて、原材料間の化学反応が完全に実行され、緻密で安定した微細構造が形成されることが保証され、それによって材料の全体的な耐熱性能が大幅に向上します。 高度な構造設計 断熱耐火レンガの断熱効果は、その構造設計と密接に関係しています。 Dongtai Honda は多層複合構造設計を採用しており、異なる材料と厚さを組み合わせて勾配熱抵抗を形成し、熱伝達速度を効果的に遅くします。同時に、高度な発泡技術と気孔制御技術により、内部に均一に分散した気孔構造を形成し、断熱性能をさらに向上させます。この革新的な構造設計により、断熱耐火レンガの断熱効果が向上するだけでなく、耐熱衝撃性も向上し、高温環境下でもより高い安定性と信頼性を維持することが可能になります。 革新的な生産プロセス 断熱耐火レンガの優れた品質を確保するために、Dongtai Honda は自動バッチングシステム、高精度成形装置、高温トンネルキルンなどの自動化されたインテリジェントな生産設備を生産プロセスに導入しました。これらの先進設備により、高精度な製造と安定した品質を実現しています。さらに、Dongtai Honda は高度な熱処理技術を使用し、焼成温度と保持時間を正確に制御することで断熱耐火レンガ内部の結晶構造を最適化し、材料の耐熱性と機械的強度を大幅に向上させます。 厳格な品質管理システム Dongtai Honda は、あらゆる生産リンクにおいて高水準の品質管理を維持することに取り組んでいます。原材料の調達から完成品の納品に至るまで、各断熱耐火レンガが優れた品質基準を満たしていることを確認するために、すべての段階で厳格な品質テストと監視が行われています。当社の品質管理システムは生産効率を向上させるだけでなく、お客様に信頼できる製品保証を提供します。

続きを読む -

不定形耐火物の耐熱衝撃性に対する材料設計の影響

高温産業用途では、 不定形耐火物 重要な役割を果たします。このタイプの材料は、極度の高温に耐える必要があるだけでなく、特に耐熱衝撃性の点で、急激な温度変化の間でも構造の完全性と性能の安定性を維持する必要があります。材料設計は、不定形耐火材料の耐熱衝撃性を向上させる上で重要な要素です。その影響は広範囲かつ複雑であり、多くの側面が関係しています。 まず第一に、成分の選択は材料設計の基礎であり、単形耐火物の耐熱衝撃性に直接影響します。酸化アルミニウム (Al2O3) は、その高い融点、高い硬度、優れた化学的安定性により、非晶質耐火物の主成分の 1 つとなっています。研究によると、Al2O3 の含有量と結晶形態を調整すると、材料の熱膨張係数、熱伝導率、弾性率に大きな影響を及ぼし、それによって耐熱衝撃性に直接影響を与えることができます。さらに、最高の耐熱衝撃効果を達成するには、シリコンやマグネシアなどの原材料の選択も、特定のアプリケーションシナリオに基づいて包括的に検討する必要があります。 微細構造の制御は、材料特性を決定する重要な要素の 1 つです。未成形耐火材料の場合、粒径、気孔率、細孔分布などの微細構造特性が耐熱衝撃性に重要な影響を与えます。焼結温度、保持時間、雰囲気条件を調整するなど、焼結プロセスを最適化することにより、粒子の成長を効果的に制御し、均一で微細な粒子構造を形成し、内部欠陥を減少させ、材料の靱性と耐クラック性を向上させることができます。 。同時に、適切な量の気孔率は、気孔が応力解放のためのチャネルとして機能し、温度変化によって引き起こされる熱応力の集中を軽減することができるため、熱応力を緩和することができます。 添加剤の導入により、不定形耐火物の耐熱衝撃性も大幅に向上する可能性があります。たとえば、ナノ粒子は、その高い比表面積と活性により、材料内にナノスケールの界面構造を形成することができ、それによって材料の全体的な強度が向上します。セラミックファイバーは材料の靭性を向上させ、熱応力による材料への損傷を軽減します。さらに、酸化ジルコニウム (ZrO2) などの一部の特殊な添加剤は、その相変化強化効果により、高温で相変化を起こし、熱応力を吸収することができ、それによって材料の耐熱衝撃性がさらに向上します。 複合材料の設計は、不定形耐火材料の耐熱衝撃性を向上させるもう 1 つの効果的な方法です。熱膨張係数を適切に一致させるためにマトリックスと強化材の材料を慎重に選択することにより、界面での熱応力を効果的に軽減し、複合材料の耐熱衝撃性を向上させることができます。例えば、酸化アルミニウムとジルコニアを組み合わせると、耐熱衝撃性に優れた複合材料を形成できます。同時に、耐火物キャスタブルに鋼繊維や耐火物繊維を添加するなどの繊維強化技術を使用すると、材料の靭性と耐亀裂性が大幅に向上し、耐熱衝撃性がさらに向上します。

続きを読む -

不定形耐火物を鋳造する手順は何ですか

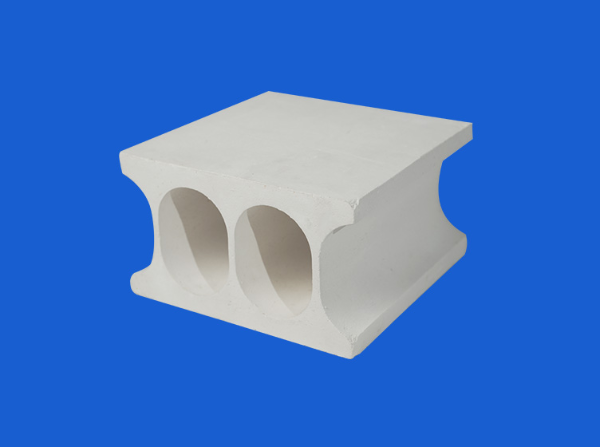

耐火物業界では、 不定形耐火物 優れた耐火性、耐食性、柔軟性により注目を集めています。鋳造は、不定形耐火物の主要な成形プロセスとして、さまざまな高温産業設備に広く使用されており、高性能耐火物を実現するための重要な方法となっています。 原料の準備 鋳造の最初のステップは原材料の準備です。これには、適切な比率の耐火骨材、結合剤、水が含まれます。耐火骨材とは耐火物の本体を構成する粒状の物質で、代表的なものにはアルミナ、酸化マグネシウム、シリカなどが挙げられます。バインダーは耐火骨材粒子を結合する重要な材料で、通常は水ガラス、リン酸塩、アルミン酸塩などが含まれます。水の添加は、スラリーの流動性と粘度を調整して、鋳造プロセスを円滑に進めることを目的としています。 最終製品の性能と品質を確保するには、原料の準備段階で各成分の割合と粒度分布を厳密に管理することが重要です。さらに、原材料の乾燥と前処理も、鋳造プロセス中の気泡や亀裂を回避し、製品の完全性と耐久性を確保するために無視できない重要な要素です。 スラリーの調製 調製した原料を所定の割合で混合した後、適量の水を加えて撹拌し、流動性のあるスラリー状とする。スラリーの調製プロセスでは、成分が確実に均一に混合されるように、撹拌速度と時間を制御することが重要です。さらに、さまざまな建設要件を満たすために、特定の用途シナリオに従ってスラリーの粘度と流動性を調整する必要があります。 スラリーの調製プロセスでは、スラリー中の気泡を除去することも同様に重要です。気泡の存在は最終製品の密度や強度に影響を与えるだけでなく、使用中にひび割れや脱落の原因となる場合もあります。したがって、真空脱気や超音波脱気などの効果的な方法により、スラリーの品質を大幅に向上させることができます。 金型の準備と鋳造 金型は鋳造工程において重要な役割を果たします。ご希望の製品の形状や大きさに応じて、適切な金型を選定して作製します。金型の材質や精度は、最終製品の品質や性能に直接影響します。 型の準備ができたら、準備したスラリーを型に慎重に注ぎます。鋳造プロセス中、気泡や亀裂を避けるために、スラリーの流量と流量を制御する必要があります。同時に、鋳造プロセス中にスラリーが漏れないように、金型の密閉性を確保します。 振動と硬化 製品の密度と強度をさらに向上させるには、注入後に金型を振動させる必要があります。振動によりスラリー内の粒子がより密に配置され、それによって気孔率が減少し、製品の密度が向上します。 振動処理が完了した金型は、硬化室に移動して硬化させます。硬化の目的は、スラリー中の水を徐々に蒸発させて固化し、固体の耐火層を形成することです。製品の最終品質を確保するには、特定の製品タイプと性能要件に応じて硬化時間と温度を調整する必要があります。 脱型とその後の加工 硬化後、型を開けて慎重に製品を取り出します。型から外す際は、製品に損傷を与えないように注意してください。型から取り出した後、製品は通常、予想される使用基準と技術要件を満たしていることを確認するための表面仕上げや品質検査など、さらなる後処理が必要です。

続きを読む -

不定形耐火物の成形方法とは何ですか

耐火物業界では、 不定形耐火物 優れた耐火性能、柔軟な工法、幅広い適用性により、多くの産業用途の中核材料となっています。この種の材料の成形方法は多様であり、さまざまな用途シナリオや性能要件に合わせてさまざまな高度な成形技術が使用されています。 鋳造は、不定形耐火物の最も一般的に使用される成形法の 1 つです。このプロセスでは、事前に混合した耐火物スラリーを型に流し込み、固化後に型から外して、目的の形状の耐火物製品を取得します。この方法は、複雑な形状と高い寸法精度が要求される耐火物製品の製造に特に適しています。注湯プロセスでは、スラリーの準備が非常に重要です。注型時に型内に均一に充填できるよう、スラリーには優れた流動性と安定性が求められます。さらに、最終製品の性能が期待される基準を確実に満たすように、スラリーの硬化時間とその環境条件を厳密に制御する必要があります。 不定形耐火物の別の効率的な成形方法であるスプレー成形は、既存の耐火物構造の修復および補強に特に適しています。このプロセスでは、高圧スプレーを使用して耐火物スラリーを修理する部品に均一にスプレーし、それによって連続した耐火物層を形成します。スプレー成形には、施工速度が速く、柔軟性が高く、適応力が強いなどの大きな利点があります。複雑な形状や届きにくい領域に正確にスプレーして、耐火層の均一性と連続性を確保できます。さらに、この方法では、実際のニーズに応じてスプレーの厚さと耐火物の種類を調整し、さまざまな性能要件を満たすことができます。 振動成形とは、機械的振動を利用して耐火物粒子を緻密に配列・結合させる成形法です。振動の作用下で、耐火物粒子は均一な衝撃力を受け、それによって密な積層と均一な分布が達成されます。この方法は、形状が単純でサイズが大きい耐火物製品の製造に特に適しています。振動成形には、生産効率が高く、製品密度が高く、寸法安定性が良いという利点があります。振動の周波数と振幅を調整することにより、耐火物製品の密度と内部構造を正確に制御して、さまざまな性能要件を満たすことができます。 プレス成形は、機械的圧力によって耐火物粒子をプレスして成形するプロセスです。規則的な形状と高い寸法精度が要求される耐火物製品の製造に適しています。プレスプロセス中、耐火物粒子には均一な圧力がかかり、それによって密接な配置と結合が達成されます。この方法の利点は、規則的な製品形状、高い寸法精度、均一な密度です。しかし、プレス成形は金型への要求が高く、複雑な形状や大きなサイズの耐火物製品の製造には適していません。

続きを読む -

断熱耐火レンガを輸送する際の注意点を教えてください。

断熱耐火レンガ 高温産業分野に欠かせないキーマテリアルです。輸送プロセスの安全性、安定性、効率は、最終的な塗布効果に直接影響します。したがって、専門的な観点から、輸送中の断熱耐火レンガの完全性と安全性を確保することが重要です。 梱包要件 断熱耐火レンガを輸送する前に、輸送中の衝突、押し出し、摩擦による損傷を防ぐために慎重に梱包する必要があります。梱包材は、強度が高く靭性の高い木製パレット、木箱、またはカートンでなければなりません。これらの材料は、輸送中の外力の衝撃に効果的に抵抗できます。より重い耐火レンガの場合は、単一のパッケージの重量と体積を減らすために、取り扱いや積み下ろしに便利なパレット輸送を使用することをお勧めします。梱包プロセス中は、輸送中の製品への振動や衝撃の影響を軽減するために、耐火レンガと発泡体やバブルフィルムなどの梱包材の間に十分な詰め物があることを確認する必要があります。 搬送ツールの選定 断熱耐火レンガを安全に輸送するには、適切な輸送ツールを選択することが重要です。一般的に使用される輸送ツールには、トラックやコンテナなどがあります。トラックには、輸送中に耐火レンガが濡れたり損傷したりしないように、優れた衝撃吸収システムと雨よけ設備を備えている必要があります。コンテナはより高いセキュリティと安定性を提供し、長距離または国境を越えた輸送に適しています。また、輸送手段を選択する際には、輸送の安全性と効率性を確保するために、輸送距離、道路状況、天候などを総合的に考慮する必要があります。 積み込みと積み下ろしの方法 断熱耐火レンガの積み下ろしの際は、転がしたり投げたりすることは厳禁であり、取り扱いには十分ご注意ください。スムーズな積み込みプロセスを確保し、耐火レンガの滑りや傾きを避けるために、クレーンやフォークリフトなどの特別な吊り上げ装置を使用する必要があります。積み降ろしの際は、耐火レンガが圧迫されて損傷するのを防ぐため、耐火レンガの周りにある鉄板やロープを慎重に切断し、鋼製ノミなどの硬いものを使用しないで作業する必要があります。同時に、荷積みおよび荷降ろしの担当者は、標準化された安全な作業を確保するために、専門的なトレーニングを受け、断熱耐火レンガの特性と荷積みおよび荷降ろしの要件を深く理解する必要があります。 輸送中の監視と管理 輸送中、断熱耐火レンガはプロセス全体にわたって監視および管理する必要があります。まず、輸送時間、ルート、車両情報、ドライバー情報を記録する詳細な輸送記録システムを確立し、問題が発生した場合に迅速に追跡して居場所を特定できるようにする必要があります。第二に、輸送車両が良好な状態にあることを確認するために定期的に検査および保守する必要があります。また、天候の変化にも細心の注意が必要です。厳しい気象条件がある場合は、耐火レンガの安全な輸送を確保するために輸送計画を時間内に調整する必要があります。 緊急措置 輸送中には、交通事故や天候の急変など、さまざまな緊急事態が発生することがあります。したがって、起こり得る緊急事態に対処するための総合的な緊急対策を策定する必要があります。緊急措置には、事故報告手順、救助の連絡先情報、緊急計画を含める必要があります。事故発生後は、損失と衝撃を軽減するために緊急計画を迅速に発動し、必要な救助措置を講じる必要があります。

続きを読む -

保管環境における断熱耐火レンガの要件は何ですか

断熱耐火レンガ これらは高温産業分野で重要な役割を果たしており、その保管環境の科学的管理は製品の性能と耐用年数に直接影響します。断熱耐火レンガの最良の状態を確保するには、次の重要な側面に注意を払う必要があります。 乾燥環境の必要性 断熱耐火レンガの保管環境は乾燥した状態に保つ必要があります。過剰な湿度は耐火レンガに水分を吸収させ、耐火特性を損ない、材料内部に応力を形成してひび割れの危険性を高める可能性があります。したがって、倉庫には産業用除湿機や換気システムなどの効率的な除湿装置を設置して、湿度を適切なレベルに維持する必要があります。通常、耐火レンガの湿気を防ぎ、長期安定性を確保するには、保管環境の相対湿度を 70% 以下に制御する必要があります。 良好な換気の影響 良好な換気条件は、断熱耐火レンガの保管において重要な要素です。適切な換気は、倉庫内の温度と湿度を下げるだけでなく、カビや腐食を効果的に防ぐことができます。倉庫の設計には、自然換気または機械換気を組み合わせて空気循環を確保する合理的な換気システムを組み込む必要があります。特に湿気の多い季節や地域では、換気を強化することが特に重要です。さらに、油や化学物質などの潜在的な汚染源を倉庫内で回避して、これらの物質が耐火レンガの内部に浸透して耐火レンガの性能に影響を与えるのを防ぐ必要があります。 温度管理の重要性 温度も断熱耐火レンガの性能に影響を与える重要な要素です。極端な高温または低温は、耐火レンガの微細構造や性能に悪影響を与える可能性があります。したがって、倉庫には温度監視装置を設置し、適切な温度範囲を設定する必要があります。一般に、保管環境の温度は、急激な温度変化を避けるため、常温かそれより若干高い温度の範囲内に保つ必要があります。一部の特殊なタイプの断熱耐火レンガ、特に特殊な成分や構造を備えたレンガの場合、その性能が影響を受けないようにするために、より厳格な温度管理措置が必要になる場合があります。 無公害環境の維持 断熱耐火レンガの保管環境が清潔で汚染がないことを確認することが重要です。細菌やカビなどの微生物の増殖を防ぐために、倉庫は定期的に清掃および消毒する必要があります。同時に、強酸や強アルカリなどの腐食性物質など、耐火レンガと相性の悪い物質は、耐火レンガの損傷を防ぐために倉庫内では避けるべきです。さらに、倉庫の床は、ほこりや破片の蓄積を減らし、保管環境の衛生を確保するために、平らで掃除しやすい状態に保つ必要があります。 分類保管とラベル管理 断熱耐火レンガの種類が豊富で仕様が異なることを考慮すると、保管環境の清潔さと秩序を確保するために、さまざまな種類の耐火レンガを分類して保管する必要があります。各耐火レンガには、スタッフがすぐに識別して使用できるように、仕様、モデル、製造日、その他の情報を含む明確なラベルを付ける必要があります。同時に、分類された保管は、異なる種類の耐火レンガが相互に汚染したり、性能に影響を与えたりするのを防ぎ、使用中に最高の効果が確実に得られるようにするのにも役立ちます。

続きを読む