アルミナバブルレンガの製造工程はどのように行われるのですか?

1. 原料の準備

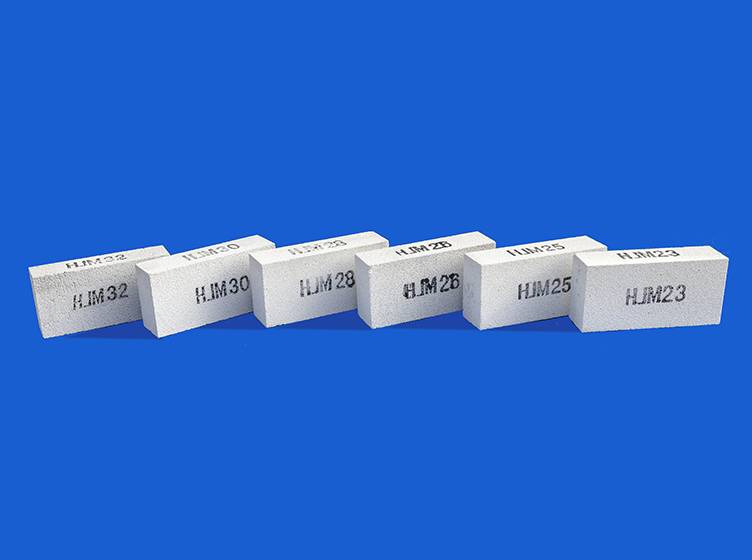

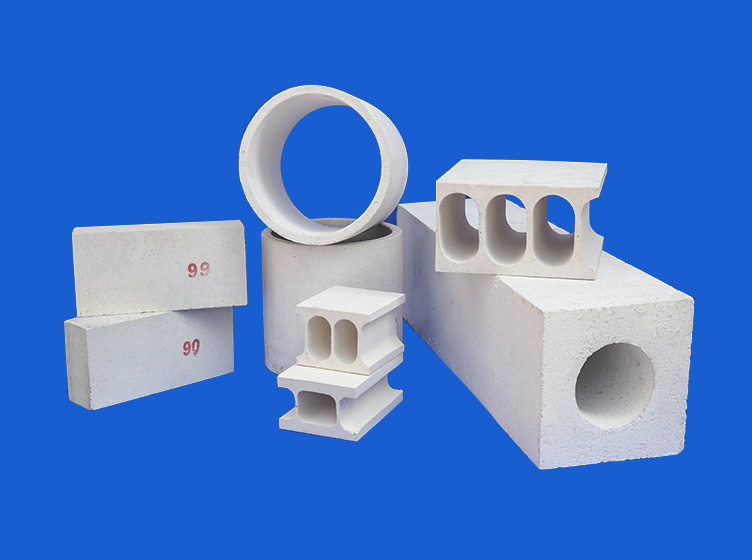

すべては原材料を慎重に選択し、科学的に配合することから始まります。 アルミナバブルレンガ が核となる原料です。その品質は最終製品の性能に直接影響します。これらの小さなボールは、特殊なプロセスを経た高純度のアルミナ粉末から作られており、均一な細孔サイズと優れた高温耐性を備えています。材料の密度、強度、焼結特性を調整するには、アルミナ中空ボールに加えて、アルミナ粉末やその他のバインダーを適量添加する必要があります。原料の準備段階では、原料の各バッチが最良の状態に達することを保証するために、作業者は配合比率に従って厳密に混合します。

2. 成形工程

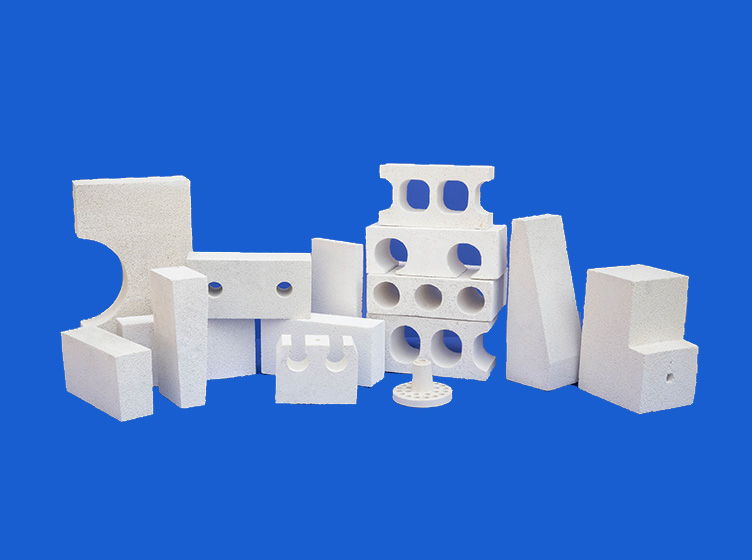

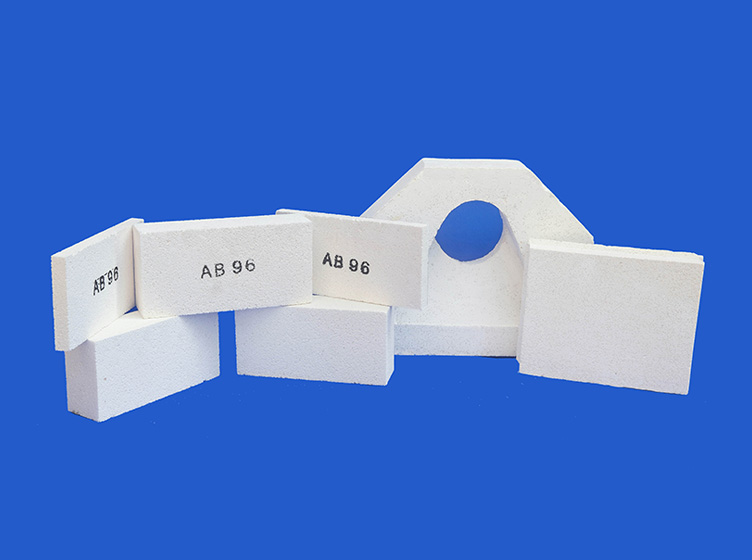

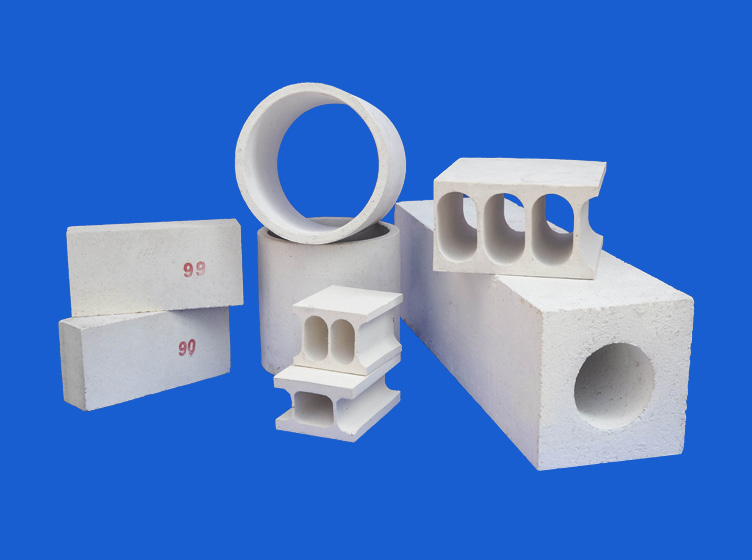

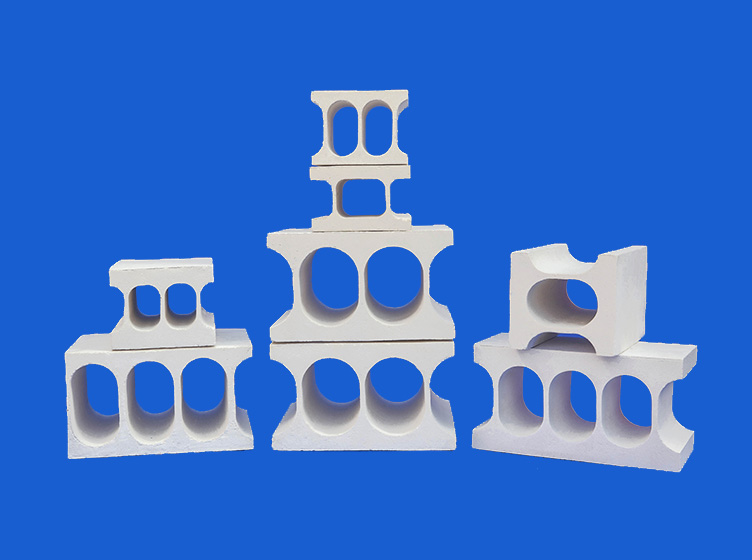

成形は、アルミナバブルレンガの製造における重要なステップの 1 つです。この段階では、均一に混合された原材料が成形機に供給され、金型のプレス作用により一定の形状とサイズのブランクが成形されます。成形プロセス中、ブランク構造の密度と均一性を確保するために、圧力のサイズと分布を正確に制御する必要があります。最終製品の形状や寸法精度を決める金型の設計も重要です。成形機を慎重に作成すると、規則正しくしっかりした緑色のボディが誕生します。

3. 乾燥処理

成形後のグリーン体は、ある程度の水分を含んでいます。この水分が時間内に除去されないと、その後の焼結の品質に影響を与えます。乾燥処理は欠かせないものとなっています。成形体は乾燥炉に送られ、適切な温度と湿度の条件下でゆっくりと乾燥されます。このプロセスでは、水分が徐々に蒸発し、成形体の構造が徐々に安定します。乾燥時間の長さは、グリーンボディの厚さ、湿度、性能によって異なります。十分な乾燥処理を経た成形体はより硬くなり、耐久性が向上します。

4. 高温焼結

高温焼結は、アルミナバブルブリックの製造プロセスにおいて最も重要なリンクです。この段階で、乾燥した素地は焼結のために高温の窯に送られます。窯内の温度は徐々に1750℃以上まで上昇し、成形体中のアルミナ中空球とアルミナ粉末が化学反応や物理変化を起こして緻密な焼結体が形成されます。高温ではアルミナ粒子間の結合力が強化され、気孔率が減少し、材料の強度と高温耐性が大幅に向上します。高温により材料中の不純物の揮発と除去も促進され、製品の純度がさらに向上します。数時間の焼結後、硬くて高温耐性のあるアルミナバブルレンガが生まれます。

5. 完成品の検査・梱包

最後のステップは、完成品の検査と梱包です。アルミナ気泡煉瓦は、外観検査、寸法測定、強度試験など厳しい品質検査を一つ一つ受け、基準を満たした製品のみが販売を許可されます。輸送と使用を容易にするために、完成品も適切に梱包する必要があります。輸送中に製品が損傷しないように、梱包材は耐衝撃性と防湿性に優れている必要があります。