アルミナ中空煉瓦の製造工程はどのようなものですか?

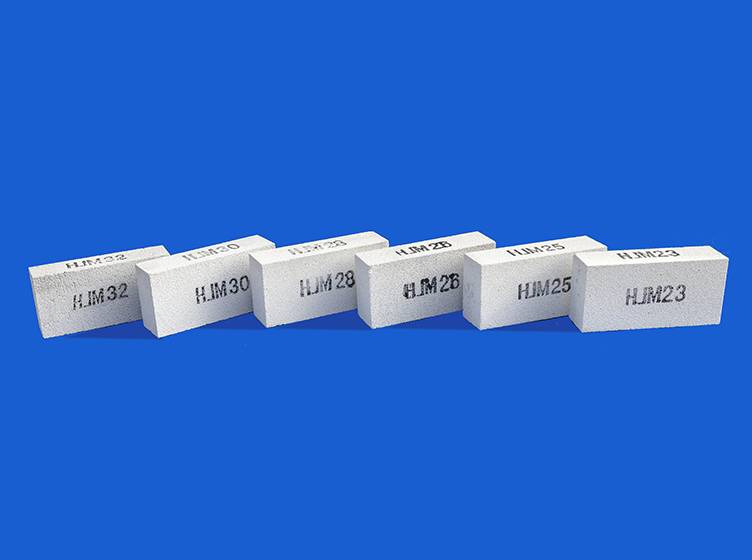

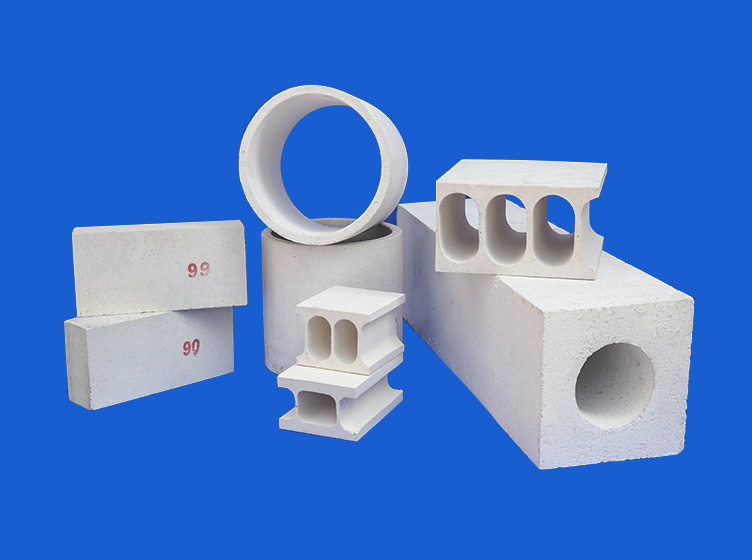

の主原料は、 アルミナ中空レンガ アルミナ (Al₂O₃) を多く含む鉱石または工業用アルミナ粉末です。原材料を選択するときは、純度、粒子サイズ、化学組成などの要素を考慮する必要があります。原料の純度が高いほど、アルミナ中空れんがの性能は向上します。さらに、最終製品の均一性と密度を確保するために、原料の粒径も細かく制御する必要があります。

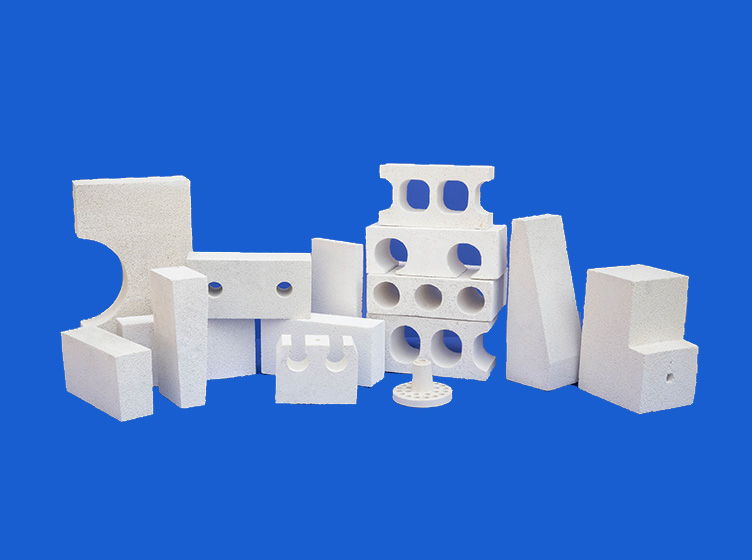

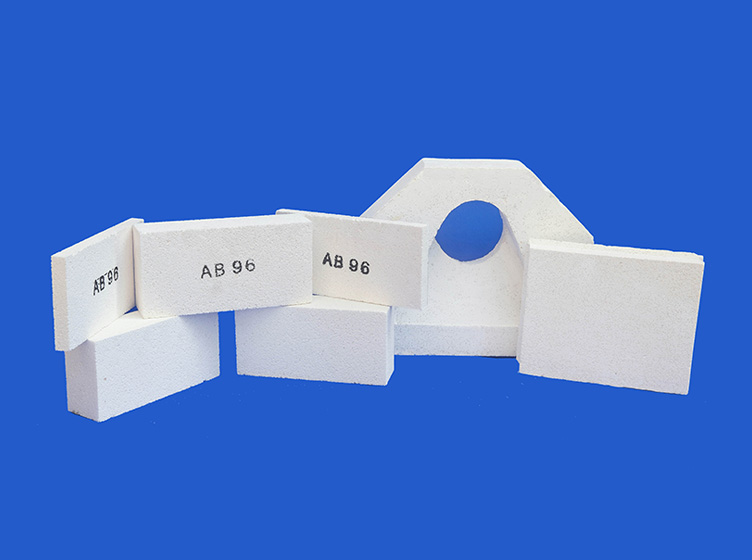

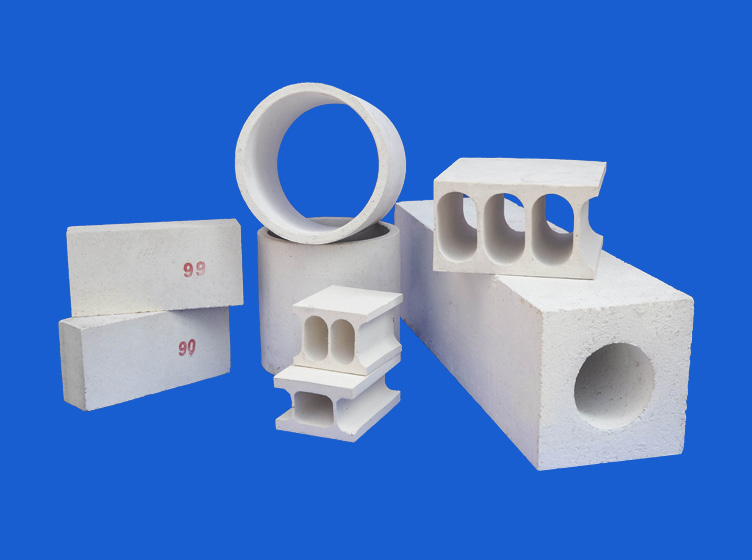

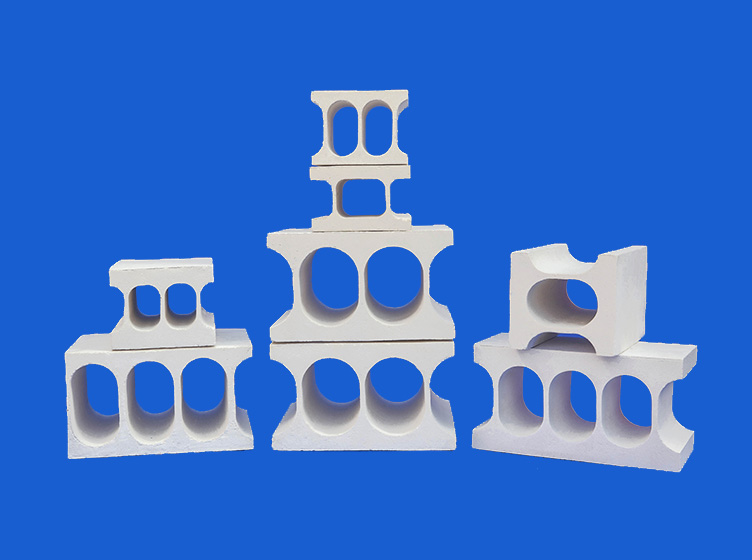

最初に選択された原料を粉砕し、混合する必要があります。粉砕の目的は、原料の粒度を後続の成形工程に適した範囲に調整することです。混合とは、アルミナ中空れんがの性能が設計要件を満たすように、さまざまな原料を一定の割合で混合することです。成形は、アルミナ中空レンガの製造における重要なステップです。一般的な成形方法にはプレス成形と押出成形があります。プレス成形とは、混合した原料を型を通して所定の形状のレンガブランクにプレスすることです。この方法は、より単純な形状のアルミナ中空れんがの製造に適しています。押出成形とは、原料を押出機で所定の形状のレンガブランクに押し出すことです。この方法は複雑な形状のアルミナ中空れんがの製造に適しています。成形プロセスでは、レンガブランクの密度と寸法精度を確保するために、成形圧力と保持時間を厳密に制御する必要があります。同時に、成形プロセス中にレンガブランクが汚染されたり損傷されたりしないように、金型の洗浄とメンテナンスに注意を払う必要があります。成形後のレンガブランクは乾燥して焼成する必要があります。乾燥は、焼成中の水分の蒸発によるひび割れを防ぐために、レンガブランクから水分を除去することです。乾燥は通常、温度と湿度を管理した専用の乾燥室で行われます。焼成はアルミナ中空レンガ製造の最後のステップであり、最も重要なステップです。焼成プロセス中、レンガブランクを高温で処理して、その中のアルミナ粉末を固相反応させて緻密なアルミナ結晶構造を形成する必要があります。アルミナ中空れんがの性能と品質を確保するには、焼成温度と焼成時間を厳密に管理する必要があります。焼成されたアルミナ中空レンガは、サイズ、密度、強度などの指標を含む品質検査が必要です。認定されたアルミナ中空レンガは、使用するために梱包され、顧客に出荷されます。

アルミナ中空レンガの製造プロセスは複雑かつ繊細なプロセスであり、各リンクでプロセスパラメータと品質基準を厳密に制御する必要があります。この方法によってのみ、優れた性能と信頼性の高い品質を備えたアルミナ中空れんが製品を製造することができます。

フィードバックを送信する

サイドパネル

歴史

保存しました