断熱耐火レンガの強度を向上させるにはどうすればよいか

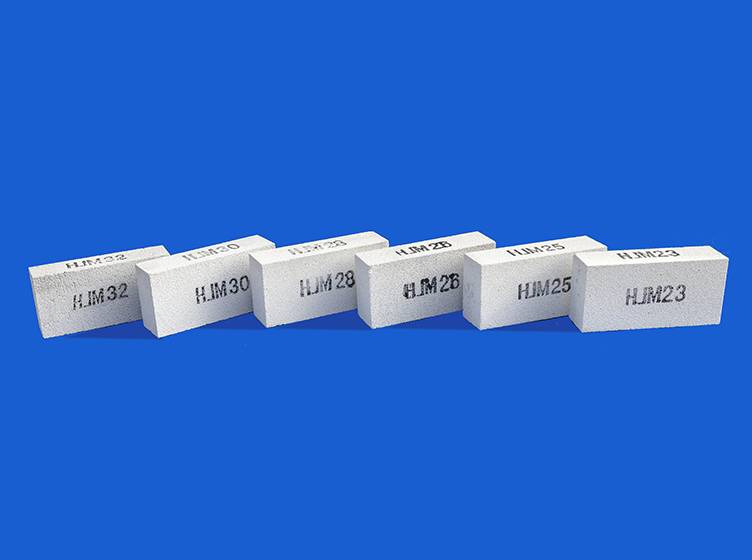

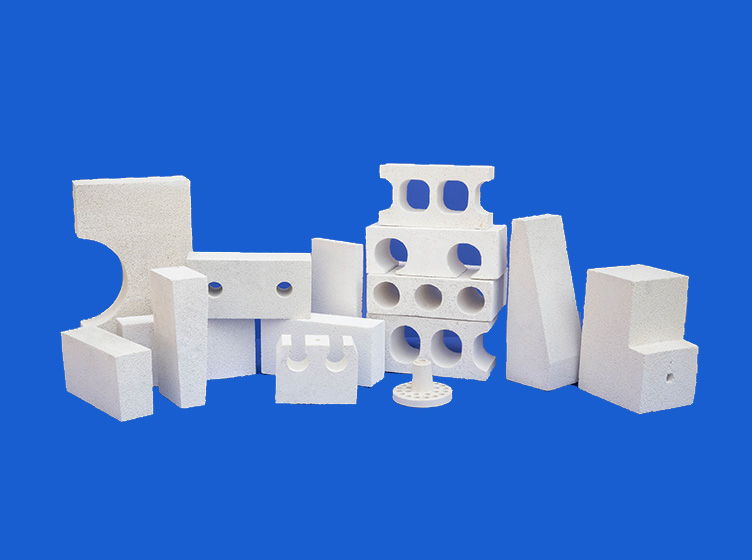

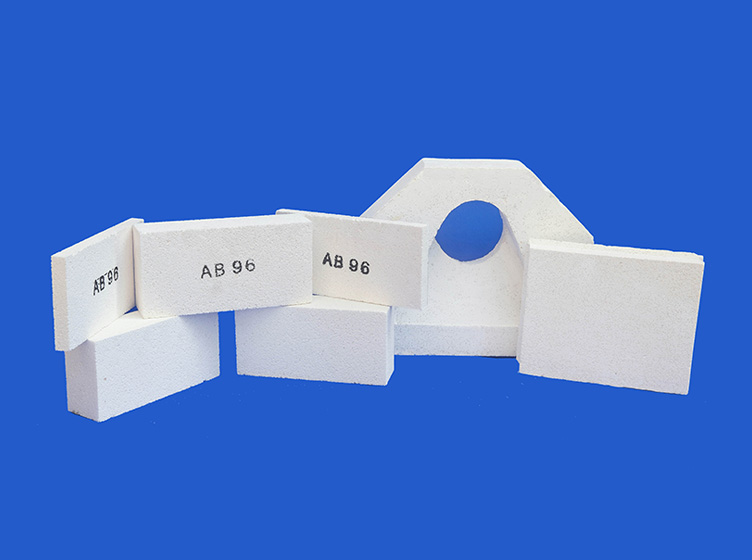

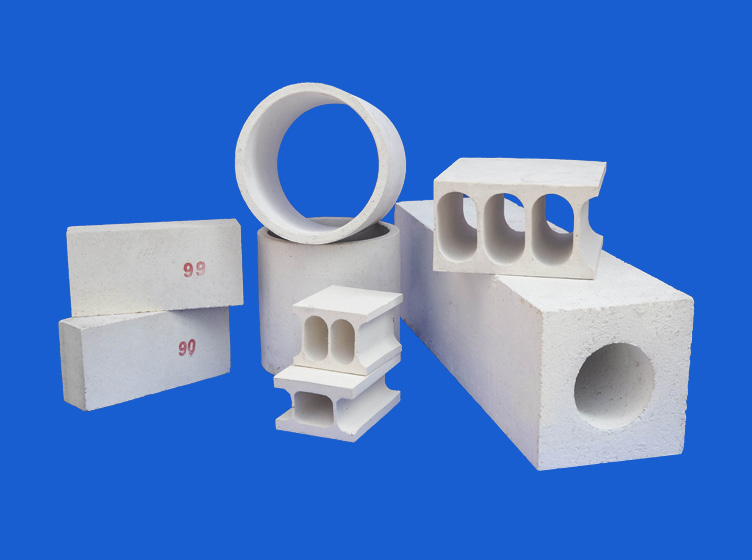

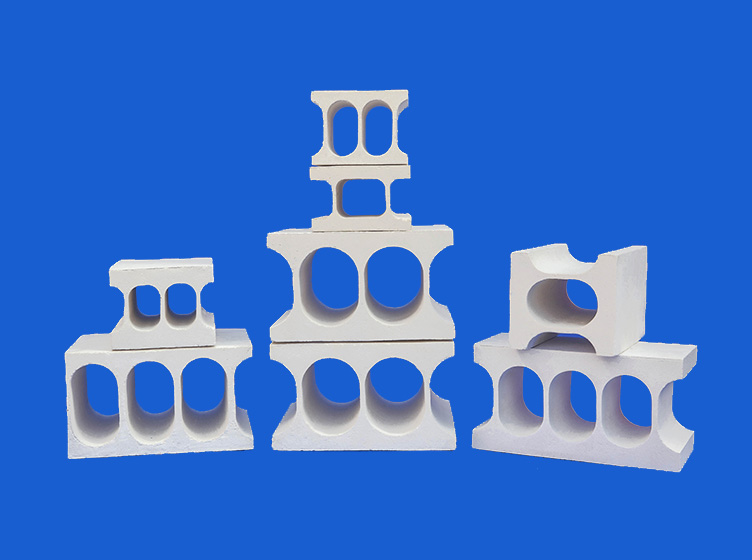

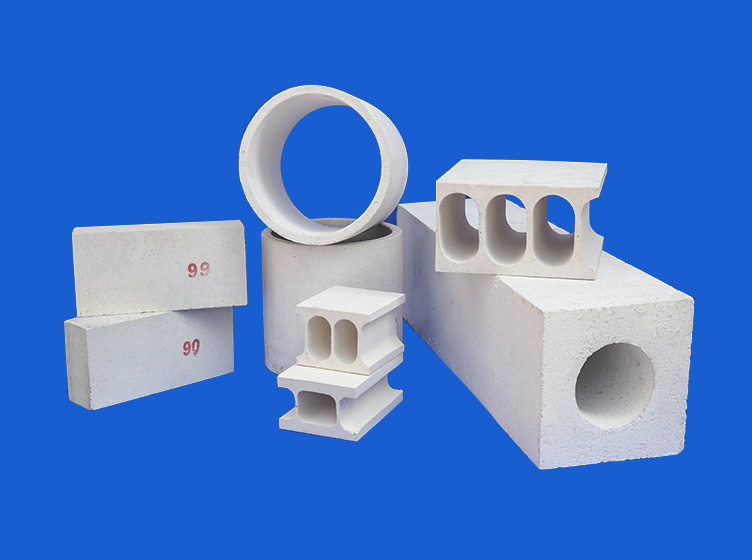

今日の産業用途では、その強度と性能は、 断熱耐火レンガ 設備の安全性や生産効率に直接影響します。東台弘達会社はこの分野での探求と革新を続けており、原材料の選択の最適化、生産プロセスの改善、強化剤と結合剤の添加により、断熱耐火レンガの全体的な性能の向上に取り組んでいます。

原材料の選択と配合の最適化

断熱耐火レンガの強度の向上は、原材料の慎重な選択と科学的な配合と切り離すことができません。 Dongtai Honda Company は、高品質の珪質粘土や高アルミナ粘土など、高純度の耐火原料を選択しています。これらの原料は接着性に優れているだけでなく、高い耐火性も備えています。同社は原料の選別プロセスで不純物含有量を厳密に管理して均一な粒子分布を確保し、それによって製品の全体的な強度を向上させます。また、東台弘達は珪砂やコランダムなどの硬質粒子を適量添加するなど、新たな原料の応用も積極的に模索しています。これらの硬質粒子は、焼成プロセス中に安定した骨格構造を形成することができ、それによって製品の強度と耐久性がさらに向上します。

生産プロセスや成形技術の向上

断熱耐火レンガの強度を向上させるには、生産プロセスや成形技術の革新が重要です。 Dongtai Honda Company は、製品の各バッチが正確にバッチ処理され、形状が安定していることを保証するために、高度な自動バッチ処理および成形生産ラインを導入しました。同社は成形プロセスにおいて、高圧成形技術を使用して成形圧力を高め、原料粒子をより緊密に結合させることで、製品の密度と強度を大幅に向上させます。同時に、東台弘達は高温トンネルキルンやシャトルキルンなどの高度な焼成技術も導入しました。焼成温度と絶縁時間を正確に制御することで、製品内部により安定した結晶構造が形成され、強度や耐火性がさらに向上します。

補強剤やバインダーの添加

断熱耐火レンガの強度をさらに向上させるために、Dongtai Honda Company は製造プロセスで強化剤と結合剤を使用する戦略を採用しました。アルミナ粉末やシリカフュームなどの強化剤により、原料の焼成性や結合強度を大幅に向上させることができます。セメントや水ガラスなどのバインダーなどの無機ゲル化材料は、焼成過程で化学結合を形成し、原料粒子を強固に結合し、製品全体の強度を向上させます。添加する強化剤と結合剤の量は厳密に制御する必要があることを強調しておく必要があります。過剰な量は、製品の性能の低下やその他の悪影響を引き起こす可能性があります。